Efecto de la presión de rodadura sobre la compresión y la conductividad del electrodo

En el contexto de una sociedad moderna sostenible y objetivos climáticos, la tecnología de almacenamiento de energía en baterías se ha convertido en una dirección importante para la transformación de la industria automotriz global y el crecimiento sostenible de la economía global. Las baterías de iones de litio (LIB) se han convertido en una de las principales soluciones de almacenamiento de energía en los mercados de consumo, energía y almacenamiento de energía debido a su largo ciclo de vida y rendimiento de alta velocidad. En la actualidad, todavía existen desafíos para reducir los costos de producción, mejorar rendimiento y durabilidad de las baterías de iones de litio. Por lo tanto, es de gran importancia tener una comprensión profunda del impacto del proceso de producción en la batería y la evaluación de las necesidades especiales del proceso de producción. La tendencia y la dirección futuras no solo dependen de El cambio de los materiales de la batería de iones de litio también depende del proceso de producción. El proceso de compactación con rodillos garantiza la densidad compactada deseada de la lámina de electrodos de litio al preestablecer el tamaño del espacio o la fuerza entre los dos rodillos. a una velocidad y temperatura de rodillo adecuadas. Con el fin de aumentar la capacidad de la batería, mejorar la conductividad electrónica y el rendimiento electroquímico, las piezas polares de la batería de iones de litio se producen mediante tecnología de laminación. Estudio y comprensión en profundidad de la evolución de la microestructura del electrodo durante el proceso de laminación, así como la influencia de Los parámetros del proceso en la estructura final y el rendimiento del electrodo ayudarán a controlar el electrodo más finamente y mejorarán el rendimiento general.

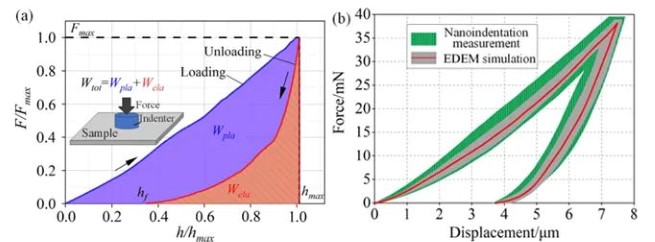

En 2022, Zhang et ¹ combinaron la simulación numérica del método de elementos discretos y la prueba de rodadura para llevar a cabo una investigación microscópica y macroscópica sistemática sobre el proceso de rodadura de la pieza polar, y utilizaron la ecuación de Heckel para complementar el modelo de predicción de compresión del electrodo. La Figura 1 es un esquema diagrama de la curva de tensión y desplazamiento de la pieza polar durante el proceso de compresión. Se aclara que la deformación de la pieza polar está relacionada con la pulverización de partículas, la fusión de partículas secundarias, la compresión de la red de aglutinantes y la deformación de la superficie del colector de corriente. Al mismo tiempo, los resultados muestran que el aumento de la conductividad electrónica está relacionado con la mejora de la ruta de conducción dentro del electrodo, por un lado, y el endurecimiento del contacto entre el revestimiento y el colector de corriente, por otro lado. Con base en esta investigación, este documento adopta el equipo de prueba de resistencia de piezas polares de la serie BER2500 para probar la conductividad de las piezas polares de grafito bajo diferentes densidades de compactación, es decir, diferentes presiones de rodadura. Al mismo tiempo, al combinar la estructura de prensado plano del equipo para probar y analizar el rendimiento de compresión de la pieza polar, proporciona un nuevo método para la evaluación del proceso de producción de laminación de la pieza polar de la batería de iones de litio.

Figura 1. Diagrama esquemático de la curva fuerza-desplazamiento de la pieza polar

(Las áreas verdes representan resultados experimentales, las áreas grises representan resultados de simulación)

Equipo experimental y métodos de prueba

1.1 Equipo Experimental

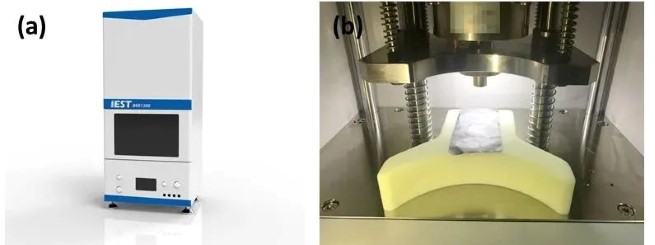

El modelo del equipo de prueba es BER2500 (IEST), el diámetro del electrodo es de 14 mm y el rango de presión aplicado es de 5 ~ 60 MPa. El dispositivo se muestra en las Figuras 2(a) y 2(b).

Figura 2. (a) Vista exterior del BER2500; (b) diagrama de estructura BER2500

1.2 Preparación y análisis de muestras

1.2.1 Después de recubrir uniformemente la lechada bajo las mismas condiciones de fórmula de proceso, utilizamos diferentes presiones, como pequeña, mediana y grande, para llevar a cabo el prensado con rodillo para obtener cuatro tipos de piezas polares terminadas compactadas en 1/2/3/4, donde la presión de rodadura de la pieza polar es 1<2<3<4. La densidad de compactación de las cuatro piezas polares se calcula respectivamente mediante el método de pesaje de espesor de corte, y la densidad de compactación también muestra 1 (1,35 g/cm³) <2 (1,5 g/cm³) <3 (1,6 g/cm³) <3 (1,6 g/cm³) cm³)<4 (1,65 g/cm³), es decir, a medida que aumenta la presión de laminación, la densidad de compactación también muestra una tendencia creciente.

1.2.2 En combinación con el equipo BER2500, utilizando el modo de prueba de estado estable, con 5-60 MPa, intervalo de 5 MPa y presión de retención durante 15 s, se comparan y prueban la compresión y la resistencia de las piezas polares con diferentes densidades de compactación. El proceso específico de la prueba es: aplicar una cierta presión de 5MPa y mantenerla durante 15 s, se comprime la pieza polar y registrar el espesor y la resistencia de la pieza polar al mismo tiempo; luego aumente la presión a intervalos de 5MPa, luego registre el espesor y la resistencia de la pieza polar, y así sucesivamente hasta 60MPa; luego reduzca gradualmente la presión aplicada para descargar y registre el espesor y la resistencia.

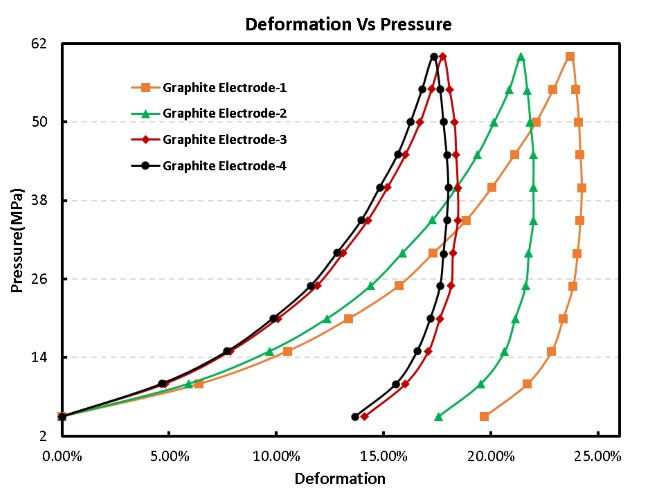

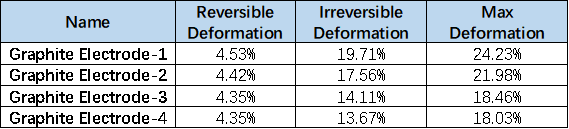

Análisis de los datos

Después de obtener cuatro electrodos con diferentes densidades de compactación, use el modo de estado estacionario para realizar pruebas de carga, compresión y rebote en la pieza polar bajo diferentes condiciones de presión cuantitativa, registre el cambio de espesor y use el punto de presión inicial de 5MPa como punto de referencia. para calcular la deformación del espesor Realice cálculos normalizados para obtener las curvas de tensión-deformación de diferentes piezas polares (como se muestra en la Figura 3) y resuma sus deformaciones (como se muestra en la Tabla 1). Puede verse en el gráfico de resultados que con el aumento de la presión de rodadura de la pieza polar, la deformación máxima, la deformación reversible y la deformación irreversible de las cuatro piezas polares disminuyen gradualmente (1>2>3>4), pero la tendencia a la baja se ralentiza gradualmente. Esta tendencia de cambio está estrechamente relacionada con el efecto de relleno y compactación del polvo en el revestimiento de la pieza polar, incluido el flujo y la reorganización de las partículas de polvo, la deformación plástica y elástica y el aplastamiento. Por lo general, el proceso de calandrado de piezas polares debe superar la fricción, la fuerza superficial, la deformación elástica, la deformación plástica y el aplastamiento para trabajar en el revestimiento del electrodo para compactar el electrodo.

La formulación del material de la pieza de revestimiento diseñada en este experimento es consistente. La diferente presión de rodadura afectará directamente el flujo y la reorganización de las partículas. El aumento de la presión de rodadura puede superar la fricción entre las partículas y hacer que las partículas se organicen más estrechamente y se combinen entre sí. más cerca. Además, a medida que aumenta la presión de laminación, el polvo primero se reorganiza y llena el orificio original; después de que las partículas están en estrecho contacto, la presión continúa aumentando y las partículas interactúan y se deforman elásticamente. Cuando la presión aumenta en la partícula después de un cierto límite elástico, las partículas activas sufren deformación plástica, que también es la razón clave del aumento gradual en la densidad de compactación con el aumento de la presión de laminación. Las formulaciones de piezas polares de baterías de iones de litio generalmente también necesitan agregar aditivos funcionales al polvo activo, como ayudas de flujo, aglutinantes, agentes conductores, etc., que también afectarán el cambio del estado general de la pieza polar bajo diferentes presiones. En la producción real de piezas polares, la pieza polar se ve afectada por factores integrales como las condiciones del proceso, la presión del rodillo, la tensión, la velocidad y el rendimiento de la compresión del polvo. La presión general establecida en el experimento de este documento es relativamente pequeña, pero la tendencia del rendimiento de la compresión es coherente con el proceso de producción real, que se puede utilizar como un medio eficaz de evaluación del proceso. lo que también afectará el cambio del estado general de la pieza polar bajo diferentes presiones. En la producción real de piezas polares, la pieza polar se ve afectada por factores integrales como las condiciones del proceso, la presión del rodillo, la tensión, la velocidad y el rendimiento de la compresión del polvo. La presión general establecida en el experimento de este documento es relativamente pequeña, pero la tendencia del rendimiento de la compresión es coherente con el proceso de producción real, que se puede utilizar como un medio eficaz de evaluación del proceso. lo que también afectará el cambio del estado general de la pieza polar bajo diferentes presiones. En la producción real de piezas polares, la pieza polar se ve afectada por factores integrales como las condiciones del proceso, la presión del rodillo, la tensión, la velocidad y el rendimiento de la compresión del polvo. La presión general establecida en el experimento de este documento es relativamente pequeña, pero la tendencia del rendimiento de la compresión es coherente con el proceso de producción real, que se puede utilizar como un medio eficaz de evaluación del proceso.

Figura 3. Curvas de tensión-deformación (rendimiento de compresión) de cuatro tipos de piezas polares

Tabla 1. Resumen de cuatro tipos de deformación de piezas polares

Durante el proceso de laminado de las piezas polares de la batería de iones de litio, la deformación del ancho y la longitud de las piezas polares es muy pequeña, y el laminado de la pieza polar puede reducir el grosor del revestimiento, aumentar la densidad de compactación y mejorar la adherencia de el recubrimiento, para estabilizar la estructura del electrodo y mejorar el propósito de la capacidad de la batería. El proceso de laminación de la pieza polar es un proceso en el que la masa por unidad de área es casi constante y el volumen se reduce. Entre las partículas, entre las partículas y el colector de corriente, se combinan mediante un aglutinante. La compresión en la dirección del espesor de la pieza polar es el resultado de la compresión simultánea del colector de corriente y el recubrimiento, pero el cambio en el espesor del colector de corriente es relativamente pequeño. También hay interacción entre las partículas de polvo y el colector de corriente. Durante el proceso de laminación, las partículas formarán hoyos en el colector de corriente, aumentando así el área de contacto y la cohesión entre el revestimiento y el colector de corriente.

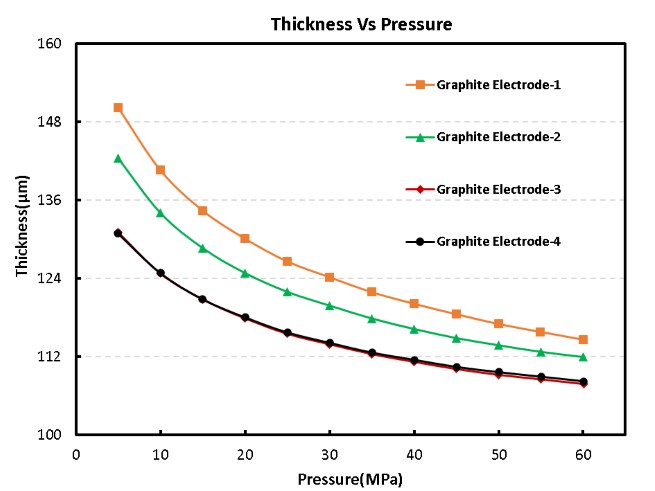

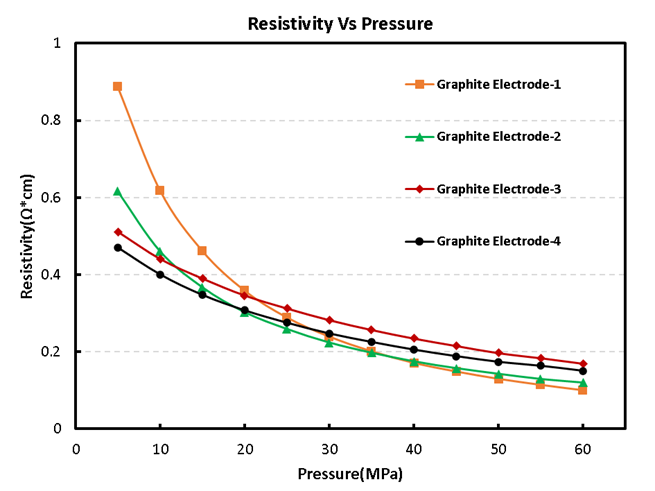

Las Figuras 4 y 5 muestran respectivamente las curvas de variación de espesor y las curvas de variación de resistividad de piezas polares con cuatro densidades de compactación diferentes bajo una serie de presiones planas aplicadas a presión en el modo de estado estable. A medida que aumenta la presión, el grosor total de la pieza polar se vuelve más pequeño en conjunto. Después de cierta presión, el espesor de la pieza polar tiende a ser estable. Al mismo tiempo, es más probable que la pieza polar rebote cuando la presión es baja. Por lo tanto, en la prueba de presión variable, el espesor varía mucho con la presión. En la curva de resistividad, la tendencia de cambio de las piezas polares 1 y 2 es mayor que la de las piezas polares 3 y 4. Esto se debe principalmente a que, en comparación con las piezas polares 1 y 2, el contacto entre las partículas de revestimiento de las piezas polares 3 y 4 bajo una gran presión de rodadura y el contacto entre el revestimiento y el colector de corriente es más estrecho, y el cambio en el grosor total de la pieza polar durante la medición de la presión plana es menor. En comparación con los resultados de la prueba de resistividad bajo diferentes presiones, el valor absoluto de la pieza polar de presión de rodadura pequeña es menor que la presión de rodadura grande, lo que puede deberse a que el cambio en la dirección del grosor de la pieza polar aplanada es más fácil de hacer que la conductividad longitudinal de la pieza polar mejor. En la evaluación real de la conductividad electrónica, se pueden seleccionar los parámetros más razonables para la prueba en combinación con las necesidades específicas. y el cambio en el grosor total de la pieza polar durante la medición de la presión plana es menor. En comparación con los resultados de la prueba de resistividad bajo diferentes presiones, el valor absoluto de la pieza polar de presión de rodadura pequeña es menor que la presión de rodadura grande, lo que puede deberse a que el cambio en la dirección del grosor de la pieza polar aplanada es más fácil de hacer que la conductividad longitudinal de la pieza polar mejor. En la evaluación real de la conductividad electrónica, se pueden seleccionar los parámetros más razonables para la prueba en combinación con las necesidades específicas. y el cambio en el grosor total de la pieza polar durante la medición de la presión plana es menor. En comparación con los resultados de la prueba de resistividad bajo diferentes presiones, el valor absoluto de la pieza polar de presión de rodadura pequeña es menor que la presión de rodadura grande, lo que puede deberse a que el cambio en la dirección del grosor de la pieza polar aplanada es más fácil de hacer que la conductividad longitudinal de la pieza polar mejor. En la evaluación real de la conductividad electrónica, se pueden seleccionar los parámetros más razonables para la prueba en combinación con las necesidades específicas. lo que puede deberse a que el cambio en la dirección del grosor de la pieza polar aplanada es más fácil de mejorar la conductividad longitudinal de la pieza polar. En la evaluación real de la conductividad electrónica, se pueden seleccionar los parámetros más razonables para la prueba en combinación con las necesidades específicas. lo que puede deberse a que el cambio en la dirección del grosor de la pieza polar aplanada es más fácil de mejorar la conductividad longitudinal de la pieza polar. En la evaluación real de la conductividad electrónica, se pueden seleccionar los parámetros más razonables para la prueba en combinación con las necesidades específicas.

Figura 4. Curvas de variación de espesor de cuatro piezas polares

Figura 5. Curvas de prueba de conductividad de cuatro piezas polares

Resumir

En este papel,el Equipo de prueba de medidor de resistencia de pieza polar de la serie BER2500se utiliza para probar el rendimiento de compresión y la conductividad de las piezas polares de grafito bajo diferentes presiones de rodadura, lo que puede distinguir de manera efectiva las diferencias de rendimiento de las piezas polares bajo diferentes presiones de rodadura. En el proceso de producción real, la presión de laminado La selección de la batería debe seleccionarse razonablemente en combinación con la fórmula del proceso específico. Mientras aumenta la capacidad de la batería, también puede mejorar efectivamente el rendimiento eléctrico general de la batería.