Método de descomposición para la resistencia de contacto de láminas de electrodos de litio

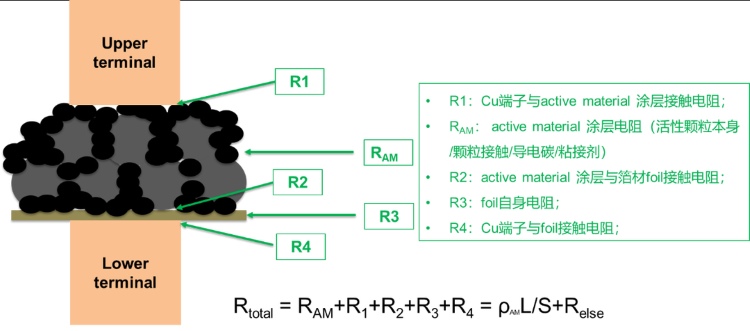

La pieza polar es un resultado importante del proceso frontal de la batería. La resistencia electrónica (conductividad) de la pieza polar afecta la potencia, confiabilidad y seguridad de la batería completa. Al mismo tiempo, está íntimamente relacionado con los procesos de agitación, recubrimiento y laminado. Por lo tanto, la medición El cambio de la resistencia de la pieza polar puede evaluar mejor el rendimiento de la red eléctricamente conductora durante el proceso de producción de la pieza polar, evaluar la uniformidad de la microestructura del electrodo y monitorear la estabilidad del proceso de fabricación de la pieza polar, y ayudar a mejorar la fórmula de la pieza polar y los parámetros de mezcla, recubrimiento y control del proceso de laminación. Actualmente, la resistencia electrónica de la pieza polar se caracteriza principalmente por el método de dos sondas para caracterizar la resistencia interna de penetración general de la pieza polar. La resistencia total medida incluye la resistencia del recubrimiento, la resistencia de la interfaz del colector de corriente y del recubrimiento, y la resistencia del colector de corriente en sí.¹⁻⁴, Por ejemplo, el diagrama esquemático de caracterización de la resistencia electrónica de una pieza polar de un solo lado se muestra en la Figura 1, donde RSOYrepresenta la conductividad electrónica entre las partículas sólidas dentro del revestimiento del electrodo, y R2 representa la resistencia de contacto entre el revestimiento y el colector de corriente, que se puede utilizar para evaluar la adhesión El rendimiento de la adhesión entre el agente de unión y el revestimiento y el colector de corriente, y R1 y R4 son las resistencias parásitas introducidas por el método de dos sondas, y se espera deducir estas dos partes.

En el proceso de prueba electrónica de piezas polares, para controlar la calidad del recubrimiento del electrodo con mayor precisión, a menudo esperamos que el valor de resistencia probado pueda descomponerse aún más, y RSOY, R2, R1 y R4 se calculan por separado, y luego la pieza polar se puede controlar con mayor precisión Calidad, como optimizar la fórmula para mejorar la conductividad del revestimiento del electrodo, reducir la resistencia de la interfaz entre el revestimiento y el colector actual, etc. El propósito de este artículo es proporcionar un método de descomposición para probar la resistencia total de la pieza polar. Al descomponer la resistencia de contacto, primero se asume que la capa de electrodo del material activo es una estructura conductora de fase pura y que la conducción de electrones satisface la ley de Ohm; en segundo lugar, la resistencia parásita introducida en el proceso de prueba y la resistencia de la interfaz entre el recubrimiento y el colector de corriente se unifican en la resistencia de contacto, luego toda la resistencia de la lámina del electrodo probada incluye dos partes: la resistencia del propio recubrimiento del electrodo y la resistencia de contacto. Sobre la base de las suposiciones anteriores, descomponemos la resistencia de contacto probando la resistencia del electrodo de diferentes espesores, para realizar un análisis preliminar de la resistencia de contacto en diferentes estados.

Figura 1. Diagrama esquemático del método de dos sondas para medir la resistencia de la pieza polar

1. Equipos experimentales y métodos de prueba

1.1 Equipo Experimental

El modelo del equipo de prueba es BER2500 (IEST), el diámetro del electrodo es de 14 mm y el rango de presión que se puede aplicar es de 5 ~ 60 MPa.

El equipo se muestra en la Figura 2 (a) y (b)

Figura 2. (a) Aspecto de BER2500; (b) Estructura de BER2500

1.2 Preparación y análisis de muestras

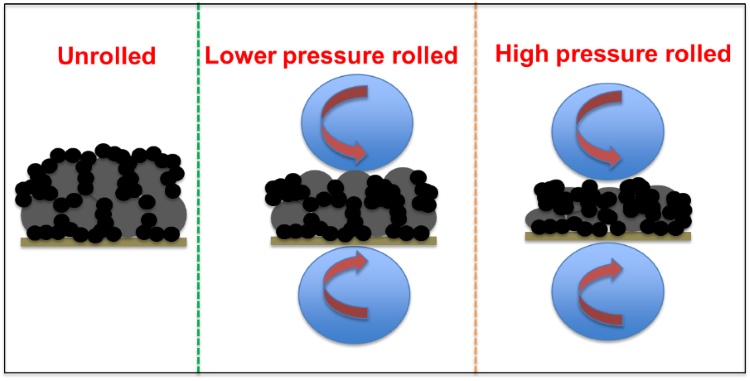

Se prepararon tres estados de piezas polares ternarias: desenrollado, laminado a baja presión y laminado a alta presión. El medidor de resistencia de lámina polar BER2500 se utiliza para la prueba de resistencia en condiciones de presión fija (25MPa). El ajuste de diferentes espesores de las piezas polares se realiza controlando el espacio de la hoja de recubrimiento, y los tamaños de espacio son 125 μm, 150 μm, 200 μm, 250 μm y 300 μm. Luego, estas piezas polares se sometieron a laminación sin laminación, laminación a baja presión y laminación a alta presión, respectivamente, y se obtuvieron tres tipos de piezas polares debajo de cada espacio de revestimiento.

Figura 3. Estados de las tres piezas polares

2. Análisis de datos

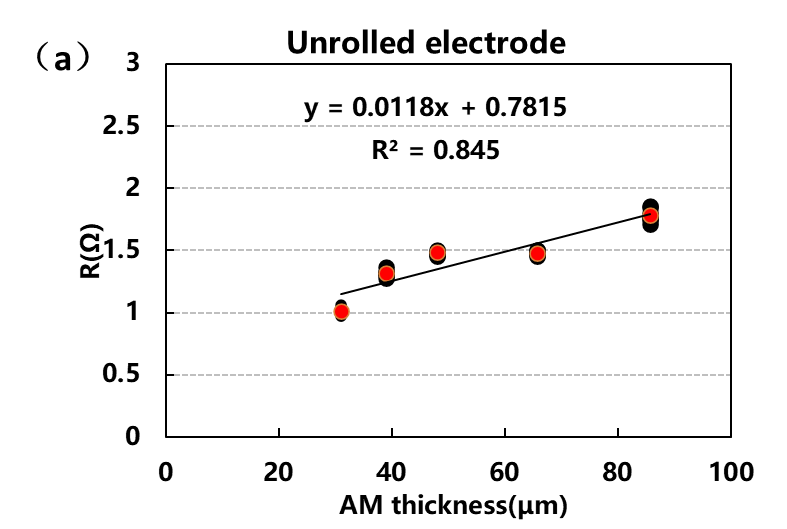

La resistencia obtenida por la prueba de la pieza polar de la batería incluye la resistencia del recubrimiento mismo y la resistencia de contacto. Dado que la fórmula del electrodo y el proceso de fabricación son los mismos, en las mismas condiciones de compactación, suponiendo que la resistividad ρ del recubrimiento sea la misma y que el área S de la muestra de prueba del electrodo también sea la misma (un círculo con un diámetro de 14 mm ), entonces el espesor L del recubrimiento del electrodo La relación con la resistencia RAM es: RSOY = ρL/S. Se puede ver en la fórmula que cuanto mayor es el grosor del electrodo, mayor es la resistencia del revestimiento del electrodo. La resistividad del recubrimiento del electrodo está relacionada con la formulación del electrodo (la misma para todas las muestras de este documento) y la densidad de compactación (diferente densidad de compactación bajo diferentes presiones). La resistencia de contacto Relse incluye la resistencia de contacto de la sonda en el lado del revestimiento y la resistencia de contacto de la interfaz entre el revestimiento y el colector de corriente. La resistencia R3 del propio colector de corriente y la resistencia R4 de la sonda del lado del colector de corriente son muy pequeñas. Es 0,5 mΩ cuando se prueba directamente con una lámina de aluminio vacía, insignificante en comparación con los recubrimientos. Entre ellos, la resistencia de contacto de la sonda plana en el lado del revestimiento está relacionada con el estado de rugosidad de la superficie del revestimiento en general. Cuanto más suave sea la superficie del revestimiento, menor será la resistencia de contacto de la sonda. La resistencia de contacto del colector de corriente y el revestimiento está relacionada con la compactación del electrodo. Cuanto mayor es la compactación, mayor es el área de contacto entre el recubrimiento y el colector de corriente, más cercano el contacto y menor la resistencia. La resistencia total de los electrodos probados es: cuanto más cerca es el contacto, y menor es la resistencia. La resistencia total de los electrodos probados es: cuanto más cerca es el contacto, y menor es la resistencia. La resistencia total de los electrodos probados es:

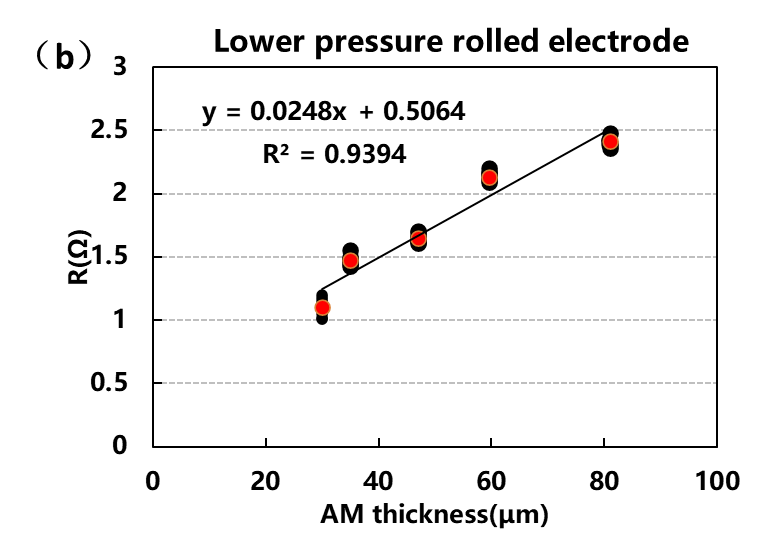

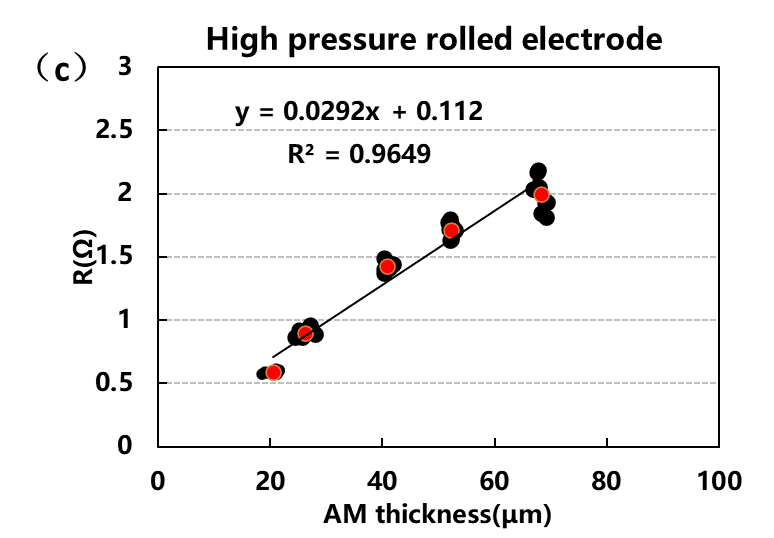

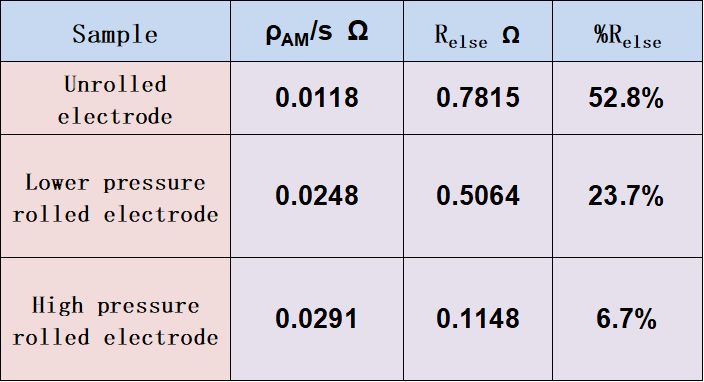

RSOY =ρL/S + Relse

La prueba de resistencia se realizó en piezas polares de diferentes espesores bajo tres estados de compactación, y la curva de relación entre la resistencia total de la prueba del electrodo y el espesor del electrodo se muestra en la Figura 4. A partir de los resultados de ajuste de los 5 puntos, la resistencia total y el espesor satisfacen básicamente una relación lineal, y cuanto mayor es la presión de rodadura, mayor es la linealidad. Los resultados de pendiente e intercepción del ajuste lineal se enumeran en la Tabla 1. A partir de la fórmula, se puede ver que la pendiente de la línea recta es la relación entre la resistividad del recubrimiento y el área ρ/S, el área se puede calcular si se conoce ρ y el intercepto es la resistencia de contacto Relse. Se puede ver en la Figura 4 y la Tabla 1 que para la pieza polar no laminada, la resistividad del recubrimiento es relativamente pequeña, pero a medida que aumenta la presión de laminación, la resistividad del recubrimiento se vuelve más y más grande. En la lámina de electrodo positivo, la conductividad de las partículas activas es mucho más baja que la del agente conductor y los electrones se transportan principalmente a través del agente conductor. El contenido relativamente alto de agente conductor en la pieza polar no enrollada ha formado una red permeable conductora tridimensional completa, y la resistividad es relativamente pequeña. Después del laminado, las partículas activas están constantemente compactadas y en contacto entre sí, pero esta red conductora se corta y la resistividad del electrodo continúa aumentando. La resistencia del recubrimiento del electrodo está relacionada con la formulación del electrodo, especialmente el contenido de agente conductor y la densidad de compactación del recubrimiento. Cuando la pieza polar no enrollada puede no haber formado una red permeable conductora, el enrollado adecuado puede aumentar la conectividad entre los agentes conductores. bajar la resistencia. Por lo tanto, el revestimiento del electrodo debe optimizar la compactación de acuerdo con la formulación del electrodo y las características microestructurales. A partir de los datos, cuando la pieza polar no está enrollada, la relación de las dos resistencias de contacto a la resistencia total es relativamente grande, alcanzando el 52,8%, lo que se debe principalmente a la débil adherencia entre el recubrimiento y el colector de corriente en el no- pieza polar enrollada. Fuerte, la resistencia de contacto de la interfaz es relativamente grande. A medida que aumenta la presión de laminación, aumenta gradualmente la adherencia entre el recubrimiento y el colector de corriente, aumenta el área de contacto y disminuye la resistencia; además, la superficie del recubrimiento es más suave después del laminado y la resistencia de contacto de la sonda en el lado del recubrimiento también es menor. La proporción de los dos tipos de resistencia de contacto es solo del 6,7%, lo que muestra que para la lámina de electrodos con laminación a alta presión (densidad de compactación de aproximadamente 3,5 g/cm³), la conductividad electrónica de la capa de material activo se evalúa mediante dos sondas. método. Menos afectado.

Figura 4. Curvas de prueba de resistencia de electrodos en tres estados

Tabla 1. Estadísticas de resistencia de contacto

3. Resumir

En este artículo, al probar la resistencia de láminas de electrodos positivos con diferentes espesores, combinada con la ley de Ohm, se descompone la resistencia de contacto en la lámina de electrodos y se encuentra que cuando la compactación de la lámina de electrodos es alta, la resistencia de contacto entre la capa de material activo y el colector de corriente y la resistencia de contacto entre el terminal de prueba y el electrodo La resistencia de contacto de la superficie de la hoja es relativamente pequeña, por lo que la conductividad electrónica de la capa de material activo se puede evaluar de manera más objetiva.