Nuevo método para monitorear la estabilidad y la uniformidad del electrodo de la batería

Con la amplia aplicación de las baterías de iones de litio en los campos de los teléfonos móviles, las computadoras, los automóviles, el almacenamiento de energía, etc., las demandas de las personas en cuanto a la seguridad de las baterías, la densidad de energía y el rendimiento de la densidad de potencia están aumentando. Para mejorar la densidad de energía y la densidad de potencia de las baterías de iones de litio, es necesario desarrollar con urgencia algunos materiales y tecnologías nuevos para las baterías de litio. La producción de baterías de iones de litio se compone de múltiples procesos. Para obtener una batería con alta seguridad y confiabilidad y buena consistencia en el desempeño, es necesario desarrollar estrictas medidas de monitoreo para cada proceso de producción para garantizar que los productos defectuosos no fluyan al mercado. Con el fin de ahorrar costos de producción y mejorar la eficiencia de producción, Las compañías de baterías esperan poder identificar rápidamente anomalías en la etapa previa al proceso y tomar las medidas de mejora correspondientes a tiempo. Los métodos de monitoreo comúnmente utilizados por la mayoría de las compañías de baterías en el proceso anterior incluyen principalmente el monitoreo de los siguientes parámetros: viscosidad de la suspensión, contenido sólido de la suspensión, calidad del recubrimiento y densidad de compactación. Aunque estos métodos pueden monitorear las fluctuaciones del proceso hasta cierto punto, no son suficientes. Para cumplir con los requisitos de monitoreo de la consistencia de las baterías terminadas. El electrodo de la batería es una salida importante del proceso frontal de la batería. La resistencia electrónica (conductividad) del electrodo de la batería afecta la potencia, la confiabilidad y la seguridad de toda la batería. Al mismo tiempo, está íntimamente relacionado con los procesos de agitación, recubrimiento y laminado. Por lo tanto,

En la actualidad, existen dos principios fundamentales para probar la resistencia electrónica de un electrodo de batería: el método de cuatro sondas y el método de dos sondas. El método de cuatro sondas solo puede caracterizar la resistencia del recubrimiento en la superficie del electrodo de la batería, ignorando la resistencia de la interfaz del recubrimiento y el colector de corriente, lo cual es inconsistente con el uso real del electrodo de la batería en la batería, por lo que no se utiliza para probar la resistencia del electrodo de batería de la batería de iones de litio1- 2. El método de dos sondas puede caracterizar la resistencia interna de penetración general del electrodo de la batería, incluida la resistencia del recubrimiento, la resistencia del recubrimiento y la interfaz del colector de corriente, y la resistencia del colector de corriente en sí, la ruta de conducción de electrones durante la prueba y el electrón cuando el electrodo de la batería se usa realmente en la batería La ruta de conducción es la misma, y la mayoría de las empresas e investigadores científicos usan este método para caracterizar la resistencia del electrodo de la batería2-4. El método utilizado en este artículo es para realizar mejoras adicionales sobre la base del método de dos sondas. El método de cuatro cables se usa para agregar un electrodo de doble disco de voltaje controlable para probar la resistencia electrónica del electrodo de la batería y monitorear el cambio de la resistencia del electrodo de la batería en el proceso de recubrimiento y laminado. El control de riesgos de la celda de la batería avanza hasta el extremo del electrodo de la batería, lo que acompaña la investigación, el desarrollo y la producción de baterías de iones de litio.

1. Equipos experimentales y métodos de prueba

1.1 Equipo experimental: modelo BER1300 (IEST Initial Energy Science & Technology), diámetro del electrodo 14 mm, presión aplicada 25 MPa, tiempo de espera 25 s.

El Equipo se Muestra en la Figura 1(a) y 1(b).

Figura 1. (a) Diagrama de apariencia de BER1300; (b) diagrama de estructura BER1300

1.2 Método de prueba: corte el electrodo de batería enrollado en un tamaño rectangular de aproximadamente 5 cm × 10 cm, colóquelo entre los dos electrodos del medidor de resistencia del electrodo de batería, configure la presión de prueba y los parámetros de tiempo de espera en el software MRMS, inicie la prueba, el El software lee automáticamente datos como el grosor del electrodo de la batería, la resistencia, la resistividad y la conductividad.

Cada electrodo de batería se selecciona aleatoriamente para realizar pruebas en 10 posiciones y el coeficiente de variación COV se calcula de acuerdo con la fórmula.

(1). Cuanto mayor sea el COV, peor será la uniformidad del electrodo de la batería.

(1)Donde n representa el número de pruebas y R representa el promedio de todas las resistencias de prueba.

2. Caso de monitoreo de procesos

2.1 Supervisión de la estabilidad del lote de electrodos de batería

La resistencia del electrodo de la batería se ve afectada por varios factores, como la dispersión del agente conductor, el peso del recubrimiento, los parámetros de prensado en frío, etc., y la influencia del agente conductor en la resistencia es muy significativa.3. La dispersión del agente conductor del electrodo positivo está relacionada con muchos parámetros de control de procesos complejos, como la formulación de la suspensión, las condiciones de agitación, las condiciones de recubrimiento/secado, etc. La dispersión desigual del agente conductor deteriorará en gran medida el rendimiento dinámico de la batería, pero la desigualdad es Difícil de pasar Los métodos de control convencionales, como el aspecto de la película y la fuerza del adhesivo, a menudo se pasan por alto fácilmente, lo que provoca pérdidas irreparables.

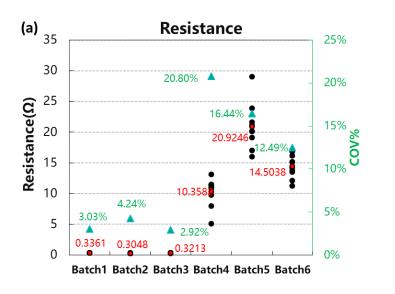

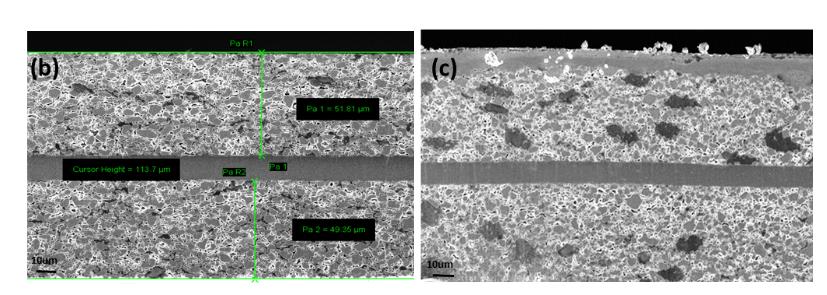

En la etapa inicial de investigación y desarrollo de celdas, a través de extensas pruebas y monitoreo de la resistencia del electrodo de la batería ternaria, se estableció inicialmente un rango normal de resistencia del electrodo de la batería de 0.2~0.4Ω. Después de introducir la celda en la producción en masa, se llevó a cabo el monitoreo de la resistencia de diferentes lotes de electrodos de batería. La Figura 2(a) es una prueba de resistencia de electrodos de batería realizada en 6 lotes de electrodos de batería. Los puntos de datos negros representan el valor de resistencia de prueba individual, los puntos de datos rojos representan la resistencia promedio y los puntos de datos verdes representan la resistencia COV. A partir de los datos de resistencia, se puede encontrar que hay 3 lotes de electrodos de batería de celda con una resistencia superior a 0,4 Ω, lo que obviamente supera las especificaciones. Se realiza un análisis de morfología SEM adicional en los electrodos de batería de lotes normales y anormales, como se muestra en la Figura 2 (b) y 2 (c). La distribución de carbón conductor en los electrodos de batería de lotes normales es más uniforme, y el carbón conductor en los electrodos de batería de lotes anormales tiene un fenómeno de aglomeración evidente. Debido a que los electrodos de la batería se seleccionan aleatoriamente en diferentes posiciones al probar la resistencia de los electrodos de la batería, la distribución desigual del carbón conductor hará que la resistencia del electrodo de la batería en la posición donde no haya carbón conductor aumente significativamente. Por lo tanto, al monitorear el cambio en la resistencia del electrodo de la batería, se puede identificar rápidamente un electrodo de batería anormal en el extremo del electrodo de la batería.

Figura 2. (a) 6 lotes de resistencia de electrodo de batería; (b) imagen SEM del electrodo de batería del lote 1; (c) imagen SEM del electrodo de batería del lote 4;

2.2 Supervisión de la uniformidad del recubrimiento de los electrodos de la batería

Con el fin de mejorar la densidad energética de las baterías, la investigación sobre materiales mixtos de silicio y carbono como materiales de ánodo para baterías de iones de litio está aumentando gradualmente. Cómo controlar la uniformidad de la distribución de materiales mixtos de silicio y carbono en los electrodos de la batería tiene un efecto significativo en la expansión del electrodo negativo y la distribución potencial. Monitorear el cambio de la resistencia del electrodo de la batería bajo diferentes parámetros de proceso puede evaluar la uniformidad de mezcla de los materiales de carbono de silicio.

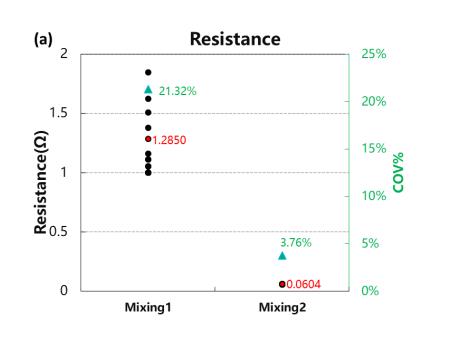

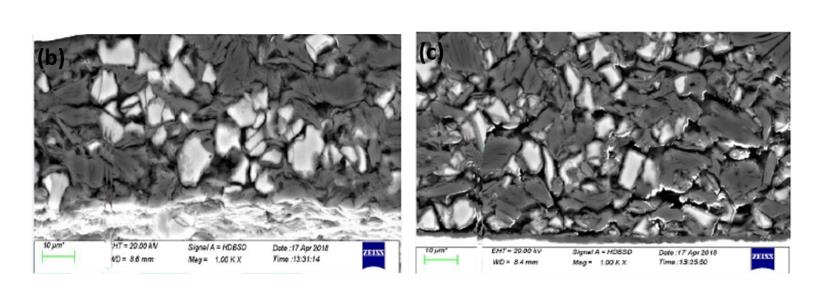

La Figura 3 muestra los resultados de la prueba de resistencia de los electrodos de la batería y la caracterización de la morfología SEM de los electrodos de la batería de los dos procesos de mezcla. En la Fig. 3(a), se puede ver que el valor promedio de la resistencia del electrodo de la batería y el COV de la Mezcla 1 son significativamente más altos que los de la Mezcla 2, lo que indica que la uniformidad de la Mezcla 1 es peor que la de la Mezcla 2. Combinado con el análisis morfológico SEM de las Figuras 3(b) y 3(c), se puede ver que la mezcla del silicio y el carbono en el electrodo de la Mezcla 1 no es uniforme, y hay más partículas de silicio individuales, lo que da como resultado en un aumento en el valor promedio de la resistencia del electrodo, y la resistencia de los electrodos de la batería en diferentes posiciones es grande, por lo que la resistencia COV es grande,

Figura 3. (a) Dos tipos de resistencia de electrodo mixto; (b) imagen SEM del electrodo de batería de mezcla 1; (c) imagen SEM del electrodo de batería de mezcla 2;

3.Conclusión

En este documento, el método de cuatro hilos más el método de electrodo de doble disco de voltaje controlable se usa para probar la resistencia del electrodo de la batería, que puede usarse mejor para monitorear la estabilidad y uniformidad del proceso del electrodo de la batería, y los datos de resistencia del electrodo de la batería se puede conectar al sistema BIS o MES en tiempo real. Lograr datos registrables y trazables. En la actualidad, muchas compañías de materiales y baterías han introducido este método en el monitoreo del proceso de la línea de producción para evaluar de manera rápida y efectiva los parámetros del proceso y la estabilidad del proceso, avanzar en el control de riesgos del núcleo de la batería hasta el extremo del electrodo de la batería y acelerar el desarrollo de litio. -Baterías de iones para satisfacer las necesidades del mercado.

Referencias

1.Xu Jieru, Li Hong, et al., Métodos de análisis y medición de conductividad en la investigación de baterías de litio Ciencia y tecnología de almacenamiento de energía, 2018, 7(5) 926-955.

2. Hiroki Kondo et al. Influencia del Material Activo en la Conductividad Electrónica del Electrodo Positivo en Baterías de Ion-Litio. Revista de la Sociedad Electroquímica, 2019,166 (8) A1285-A1290

3.BG Westphal et al. Influencia de la mezcla en seco y calandrado de alta intensidad en la resistividad relativa del electrodo determinada a través de un enfoque avanzado de dos puntos. Revista de almacenamiento de energía 2017, 11, 76–85

4.Nils Mainusch et al. Nueva sonda de contacto y método para medir resistencias eléctricas en electrodos de batería Energy Technol. 2016, 4, 1550-1557