El sistema de distribución de presión caracteriza rápidamente la planitud inicial de la celda eléctrica

En el proceso existente, el método para medir la planitud de la celda de la bolsa es principalmente el método de observación visual, la medición del grosor del micrómetro o el método de escaneo láser. El método de observación visual es usar la luz visible para observar el estado de la superficie de la celda, es un método de observación aproximado pero no cuantitativo, aunque la observación de la luz visible es rápida, no puede dar cuantitativamente la diferencia de la planitud de la celda. El método de escaneo láser consiste en usar un equipo óptico para escanear todo el contorno de la celda en un modelo 3D y luego calcular la diferencia entre el valor del espesor total y el valor del espesor de la sección, que se puede medir cuantitativamente, pero el equipo es costoso , con aplicación limitada【1】

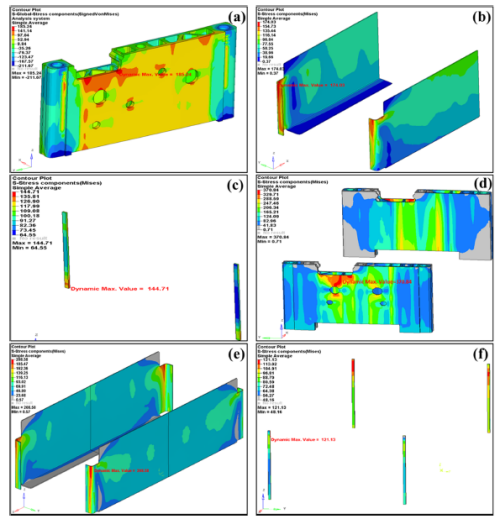

Algunos investigadores también simularon el mapeo de distribución de fuerza superficial de la celda del módulo a través de la simulación, que también puede ver el fenómeno obvio de la distribución desigual de la presión, que por un lado está relacionado con la planitud inicial de la celda, por otro lado también es relacionado con la diferencia de distribución de tensión causada por la distribución desigual de la densidad de corriente en el proceso de carga y descarga subsiguiente【2】. Este documento utiliza el sistema de distribución de presión de celda (BPD1000) para monitorear la distribución de presión de diferentes posiciones de la celda, a fin de cuantificar y evaluar rápidamente la planitud de diferentes tamaños de celda.

Figura 1. Simulación de la distribución de esfuerzos de las celdas del módulo simulado【2】

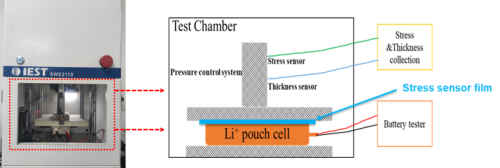

1.Equipo de prueba: Sistema de prueba de hinchazón in situ SWE2110, sistema de distribución de presión de celda, modelo BPD1000 (IEST), con una fuerza de presión máxima de alrededor de 8.8MP a.

Figura 2. Diagrama esquemático de la prueba de distribución de presión de la celda

2. Parámetro de prueba

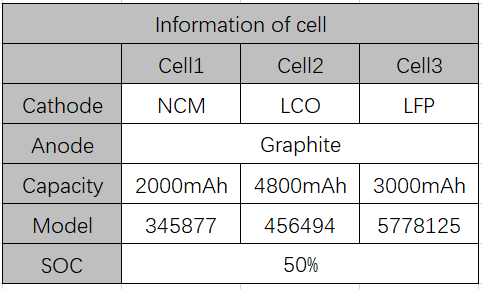

2.1 La información de la celda se muestra en la Tabla 1

Tabla 1. Información de la celda

2.2 Proceso de prueba: coloque la celda en la cámara de prueba del analizador de hinchazón in situ (SWE2110), coloque la película de distribución de presión en la superficie de la celda, establezca el modo de separación constante, ajuste la presión de separación constante de 300 kg (es decir, aplique 300 kg fuerza externa a la celda), active el sistema de distribución de presión (BPD1000) para recopilar y mostrar los datos de distribución de presión superficial de la celda.

2.Interpretación del resultado

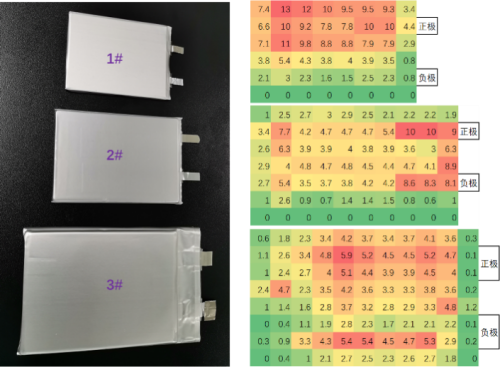

Utilizando el sistema de distribución de presión (BPD1000), pruebe respectivamente la distribución de presión de las siguientes tres celdas, de acuerdo con 9,5*9,5 mm divididas en cada área pequeña, y la escala de colores muestra la fuerza de la celda, como se muestra en la figura 3: La distribución de tensión de tres celdas es inconsistente, si suma cada fuerza de área, encontrará que la fuerza total será inferior a 300 kg, esto se debe principalmente a la brecha entre la disposición del sensor de película delgada y la presión de la brecha no se calcula.

Figura 3. Curva de cambio de tensión y presión de la celda durante la carga y descarga

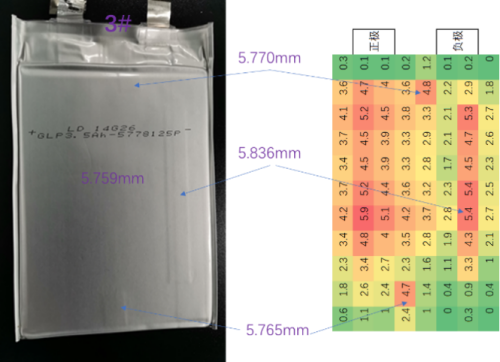

Análisis adicional de la superficie de las diferentes posiciones de la razón de planitud, como se muestra en la figura 4,3 # debido a que el tamaño del cráter de papel de aluminio tiene un margen más grande, la cola de la cabeza de la celda no muestra presión. La posición de la cinta de acabado muestra una mayor presión, es probable que este sea uno de los factores importantes que conducen a su desnivel.

Figura 4. 3 # Comparación entre la distribución de presión de la celda y la celda física

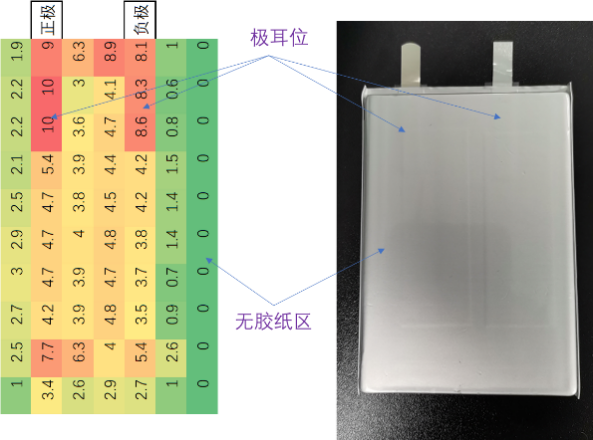

El análisis de la distribución de presión de la celda 2 # se muestra en la Figura 5: es obvio que la posición de la pestaña positiva y negativa es obvia, y la posición del borde sin papel adhesivo es básicamente libre, por lo que la especificación de espesor de la pestaña y la adhesión del papel adhesivo probablemente sea uno de los factores importantes que afectan la nivelación de la celda 2 #.

Figura 5. 2 # Comparación entre la distribución de presión de la celda y la celda física

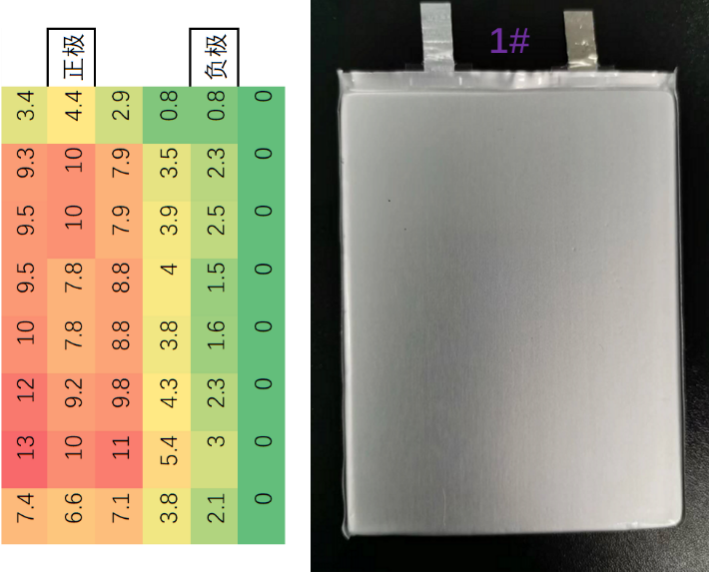

Para las celdas 1 # no mostró una correlación similar con las celdas 2 # y 3 #, lo que indica que hay otros factores de diseño más profundos además de los factores de cinta y pestaña. Los técnicos pertinentes pueden realizar un análisis más profundo en consecuencia.

Figura 6. 1 # Comparación entre la distribución de presión de la celda y la celda física

Establezca la presión inicial de 300 kg para medir la presión en la superficie de la celda en un modo de espacio constante. En este caso, el grosor desigual de la celda conducirá a una distribución desigual de la presión de prueba. El grosor desigual o la distribución de la presión incluyen principalmente: (1) El grosor desigual del electrodo causa que la celda sea plana. En términos generales, el grosor del electrodo positivo y negativo es de 100-200 μm. Si la desviación del grosor del electrodo positivo y negativo es superior a 5 μm, y el número de electrodos positivo y negativo es de 41 piezas, la desviación del grosor puede llegar a 0,2 mm; (2) El grosor desigual del separador, la película de aluminio y plástico provoca una celda desigual; (3) El electrodo y el separador no están lo suficientemente cerca. En términos generales, después de la laminación, la celda recibirá un tratamiento de conformación termoplano, La formación de presión térmica puede hacer que el electrodo y el separador se superpongan más estrechamente y reducir el espacio, lo que reduce la resistencia interna de la batería. Al mismo tiempo, también mejorará la uniformidad del grosor de la celda; (4) Durante el proceso de sellado por inyección de la celda, debido al bajo grado de vacío, el sellado y el vacío serán incompletos. La presencia de gas en la película de aluminio y plástico también puede provocar un grosor desigual de la celda; (5) Hinchazón después de la absorción del agente conductor y aglutinante, aumenta el grosor de la celda. Si el agente conductor y el aglutinante no se distribuyen uniformemente dentro del electrodo, también puede dar lugar a un espesor de celda desigual; (6) El electrolito se descompone en el proceso de precarga y envejecimiento. La producción de gas también puede dar lugar a un grosor desigual de las celdas.

Cuando el grosor de la celda no es uniforme, el electrodo estará sujeto a diferentes presiones de la carcasa de la película de aluminio y plástico en el proceso de carga y descarga, lo que puede conducir a la uniformidad del estado de carga y descarga, y reducir la capacidad y estabilidad de la batería. Por lo tanto, es necesario controlar la planitud para mejorar la consistencia en el diseño y la fabricación. La atención especial en los procesos incluye: (1) Es necesario controlar el espesor del revestimiento del electrodo y la presión del rodillo para mejorar la uniformidad del espesor; (2) proceso de prensado térmico adecuado para mejorar la uniformidad del espesor; (3) Proceso de ensamblaje y punzonado de película de aluminio y plástico para garantizar la planitud de la celda; y (4) Buen proceso de sellado de fluido de inyección de líquido para garantizar la eliminación del aire interno y la uniformidad del electrolito.

Resumir

Este documento describe la planitud de la superficie de la celda de la bolsa mediante el uso del sistema de distribución de presión de la celda de la bolsa (BPD1000). Del análisis de resultados, existe una cierta correlación entre el diseño del proceso de la celda y la distribución de la presión de la celda (planitud). Los técnicos pueden formular estándares de distribución apropiados a través del sistema de distribución de presión para monitorear la estabilidad del lote de la celda enviada.

Documentación de referencia

1. Bo Xu Ren Zhengxin Zheng Yanjun Ma Hua Liu Feng Wang Chiwei. Método para determinar cuantitativamente la planitud celular [P]. China: CN112665548B, 2022.5.

2. Yongkun Li, Chuang Wei, Yumao Sheng, Feipeng Jiao y Kai Wu Fuerza de expansión en baterías de iones de litio, Ind. Eng. Chem. Res, 2020, 59, 27, 12313–12318.