El hinchamiento del ánodo de silicio se puede evaluar rápidamente sin necesidad de fabricar baterías

Se espera que el material de electrodo negativo de silicio (Si), con sus ventajas únicas de alta capacidad teórica (4200 mAh/g) y abundantes recursos, reemplace a los electrodos negativos de grafito ampliamente utilizados y se convierta en el principal material de electrodo negativo para la próxima generación de baterías de iones de litio. . Los ánodos basados en silicio más prometedores para la comercialización a gran escala son los ánodos de silicio-carbono y los ánodos de silicio-oxígeno, los cuales tienen altas capacidades específicas. Sin embargo, debido al mecanismo de aleación y desaleación del silicio, la dilatación estructural significativa que provoca puede dañar la interfaz de electrolito sólido (SEI) preexistente en la superficie del material de silicio. Esto conduce a la continua destrucción y regeneración de la película SEI durante el ciclo, consumiendo una gran cantidad de electrolito, y, en última instancia, resulta en una rápida disminución de la capacidad de la batería. ² Por lo tanto,evaluandoel rendimiento de un material de silicio,aparte deelcapacidad específica, eficiencia inicial y eficiencia del ciclo, la evaluación de suhinchazónel rendimiento también es crucial.

Los métodos existentes para evaluarhinchazónEl rendimiento requiere que el material del electrodo negativo de silicio se prepare en un celda de bolsa o celda apilada, y luego monitoreado para in-situhinchazónusando estructuras de fuerza y sensores de alta precisión (como el SWE de IESThinchazónserie). Sin embargo, el proceso de preparación desde el material en polvo hasta la célula terminada no solo requiere una línea de producción de células madura, sino que también tiene un largo ciclo de evaluación. Por lo tanto, cómo evaluar rápidamente lahinchazónEl rendimiento de un material de silicio se ha convertido en un problema difícil para muchos investigadores de materiales.

IEST ha desarrollado recientemente un sistema de detección rápida in situ de cuatro canales para electrodos negativos basados en silicio (como se muestra en la Figura 1). Aprendido del modo de montaje de la batería de tipo botón, ha logrado con éxito la medición directa de lahinchazónrendimiento de los electrodos negativos de silicio en el extremo del electrodo. Este sistema elimina los costos de mano de obra, material y tiempo necesarios para preparar celdas de batería terminadas y evalúa con precisión los indicadores de rendimiento más importantes de los materiales de electrodos negativos de silicio con un consumo mínimo y una eficiencia máxima, lo que le permite mantenerse a la vanguardia en investigación y desarrollo. Además, este dispositivo también es compatible con los convencionaleshinchazónprueba de tamaño pequeñocélula de la bolsay celdas de batería apiladas (100 * 100 mm), logrando realmente un uso multipropósito.

Figura 1. Ánodo a base de siliciohinchazónsistema de cribado rápido in situ (cuatro canales)

1. SbrotandoPrueba de diferentes materiales de carbono de silicio

1.1 Información de la muestra de prueba

Electrodo positivo:NCM811,se corta en forma de disco de 14 mm de diámetro.

Electrodo negativo:B, C y D tienen capacidades similares (~5,9 mAh), pero diferentes métodos de modificación,se cortan en forma de discos de 16 mm de diámetro(El material B está especialmente modificado por una empresa de material de batería en Ningbo, material de carbono de silicio de baja expansión, mientras que C y D son dos materiales de carbono de silicio comunes en el mercado).

Electrólito:electrolito comercial.

Separador: Separador de PP, se corta en forma de discos de 18 mm de diámetro.

1.2 Información y proceso de prueba

Tabla 1. Proceso de carga y descarga

No. | Pasos de prueba | Condiciones de corte | Corriente eléctrica |

1 | descansando | 10h | \ |

2 | Carga de corriente constante | 4,2 V | 0,48 mA |

3 | descansando | 10 minutos | \ |

4 | Descarga de corriente constante | 3V | 0,48 mA |

5 | descansando | 10 minutos | \ |

6 | ciclo | Saltar al No.2 | 3 círculos |

1.3 Análisis de los resultados de la hinchazón

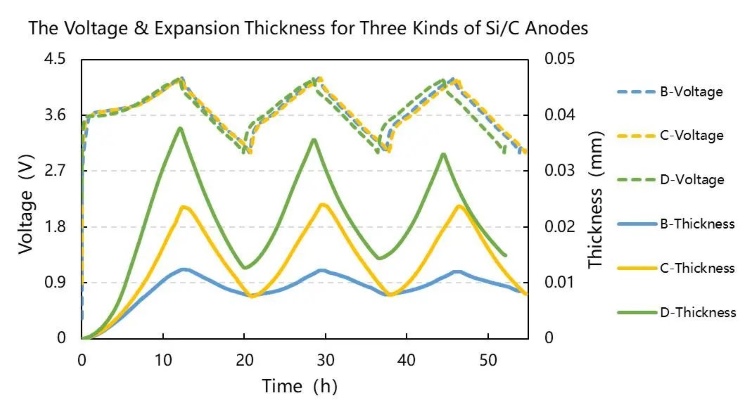

En la guantera, se ensamblaron tres materiales de silicio-carbono en un moneda-célula Batería completa (el electrodo positivo utiliza el mismo material NCM para garantizar el principio de variable única), y el rápidohinchazónLa prueba se realizó utilizando el sistema de cribado rápido in situ de expansión de electrodos negativos basado en silicio de IEST Technology, y el resultado se muestra en la Figura 2. En primer lugar, los tres materiales de silicio-carbono se expanden con la carga y se contraen con la descarga.lo cual es consistente con la hinchazón de la intercalación de iones de litiocuando el electrodo negativo está cargado, yla contracción de la desintercalación de iones de litiodurante la descarga. Por lo tanto, aunque ensamblamos una batería completa, el totalhinchazónel comportamiento de la batería todavía está dominado por el electrodo negativo, mientras que elhinchazóny la contracción del electrodo positivo es mucho menor que la del electrodo negativo³. En segundo lugar, los puntos de inflexión de lahinchazónLas curvas de los tres también son muy consistentes con los puntos de inflexión de las curvas de carga y descarga, lo que indica que elhinchazónlas curvas pueden reflejar el comportamiento de expansión y contracción durante la batería de iones de litioproceso de desintercalación.

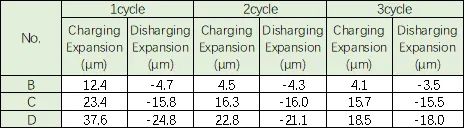

Al mismo tiempo, elmodelo de celda de moneda hinchazónmétodo de evaluación también puede evaluar eficazmente elhinchazóndiferencia entre los diferentes materiales de carbono-silicio. Se puede ver claramente en la Figura 2 que en el mismo rango de voltaje operativo, elhinchazóndel material de carbono-silicio tipo B es mucho más pequeño que el de los otros dos tipos de materiales de carbono-silicio, lo que indica que el tratamiento de modificación especial puede inhibir en gran medida el crecimiento del electrodo negativo de carbono-silicio. Sbrotando, reduciendo así una serie de reacciones secundarias provocadas porhinchazóny, en última instancia, mejorar el rendimiento del ciclo del material. Además, la Tabla 2 y la Tabla 3 cuentan respectivamente lahinchazónespesor yhinchazóndatos de velocidad de los tres materiales de carbono-silicio, de los cuales se puede ver que: (1) La expansión de los tres materiales de carbono-silicio para la primera carga será mayor que la de la primera descarga y los dos últimos ciclos.hinchazónde carga y descarga es mucho mayor, y hay un cierto irreversiblehinchazónen el primer ciclo de carga y descarga. Esto se debe a que el electrodo negativo generará una película SEI y producirá ciertos efectos irreversibles.hinchazónen la superficie de partículas activas además de la intercalación de litiohinchazóndurante la primera carga. (2) Comparando elhinchazóndatos de los dos últimos ciclos de carga y descarga, se puede ver que el promediohinchazónEl grosor del material de carbono-silicio tipo B después de la modificación es de solo ~ 4,2 μm, y elhinchazónla tasa es ~ 8.9%, mientras que el material tipo C y D El promediohinchazóndel material tipo B es 3,7 veces y 5 veces la del material tipo B,respectivamenteque elhinchazónEl efecto de modificación del material tipo B es muy obvio.

Figura 2. Uso de la batería modelo para evaluar rápidamente el cambio de espesor de expansión de tres materiales diferentes de carbono y silicio durante 3 ciclos de carga y descarga, donde la línea punteada es la curva de voltaje versus tiempo y la línea sólida es la curva de cambio de espesor de expansión con tiempo.

Tabla 2. El espesor de expansión de tres materiales de carbono de silicio por ciclo de carga y descarga

Tabla 3. Tasa de hinchamiento de tres materiales de carbono de silicio por ciclo de carga y descarga

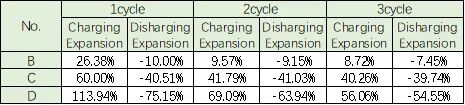

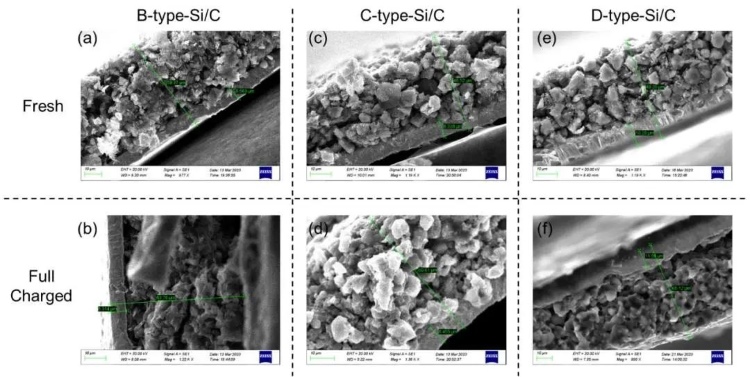

2. Observación con microscopio electrónico de diferentes materiales Sic

Además, para comparar lahinchazónde la pieza polar medida por el botón modelo con el resultado de la medición manual del espesor, desmontamos la pieza polar de carbono de silicio completamente llena y observamos y comparamos la sección transversal de la pieza polar bajo el microscopio electrónico de barrido. Se midió el grosor y los resultados se muestran en la Figura 3. Después de deducir el grosor de la lámina de cobre, el grosor del revestimiento de la pieza polar de carbono de silicio Tipo B se expande de ~50,81 μm a ~55,45 μm después de estar completamente cargada, y el totalhinchazónes ~4.64 μm, que es lo mismo que el promediohinchazónespesor medido utilizando la hebilla modelo. muy cerca. Además, para los materiales de carbono-silicio C y D, el espesor del recubrimiento se expandió en ~11,98 μm y ~14,65 μm respectivamente después del llenado completo, que es como elhinchazóndatos de los dos últimos ciclos en la Tabla 2. En resumen, no importa si el modelo se usa para el monitoreo in situ o si la pieza polar se desmonta para la observación del microscopio electrónico, elhinchazónlas tendencias de los tres materiales de carbono-silicio son consistentes, es decir, D>C>B.

Figura 3. Imágenes de microscopio electrónico de barrido de las secciones transversales de tres piezas polares de carbono de silicio antes de cargarse por completo (fresco) y después de cargarse por completo (carga completa). Entre ellos, (ab) es la imagen de microscopio electrónico del material de carbono-silicio tipo B; (cd) es la imagen del microscopio electrónico del material de carbono-silicio tipo C; (ef) es la imagen del microscopio electrónico del material de carbono-silicio tipo D.

3. Resumen

En este trabajo se llevó a cabo la prueba de expansión rápida de tres materiales de silicio-carbono con diferentes condiciones de modificación utilizando el electrodo negativo basado en silicio IEST.hinchazónsistema de cribado rápido in situ. Los tres electrodos negativos de carbono de silicio no necesitan prepararse en paquetes blandos o celdas laminadas, sino que solo deben ensamblarse en una batería de botón modelo para probar directamente elhinchazónespesor de la lámina de electrodo negativo de carbono de silicio in situ, lo que no solo ahorra la preparación de celdas terminadas. Los pasos engorrosos también mejoran en gran medida la eficiencia de lahinchazónevaluación de materiales a base de silicio. Se puede ver en los resultados de la prueba in situ de la hebilla modelo, elhinchazóndel material de carbono-silicio tipo B después de una modificación especial es mucho más pequeño que los materiales de carbono-silicio tipo C y D que son comunes en el mercado. Al mismo tiempo, también desarmamos la pieza polar completamente cargada y la observamos con un microscopio electrónico. Los resultados de la observación mostraron la misma tendencia que la prueba in situ del modelo de hebilla, es decir, lahinchazóndel material de carbono-silicio tipo B fue el más pequeño entre los tres, lo que indica que IEST El electrodo negativo basado en siliciohinchazónEl sistema de detección rápida in situ puede evaluar directamente elhinchazónrendimiento del material en el extremo del electrodo, evalúe con precisión los indicadores de rendimiento más importantes del electrodo negativo de silicio con el consumo más pequeño y la eficiencia más rápida, ¡y haga que su investigación y desarrollo sean un paso más rápidos!

4. Materiales de referencia

[1] M. Ashuri, QR He y LL Shaw, El silicio como material de ánodo potencial para baterías de iones de litio: donde el tamaño, la geometría y la estructura importan. Nanoescala 8 (2016) 74–103.

[2] XH Shen, RJ Rui, ZY Tian, DP Zhang, GL Cao y L. Shao, Desarrollo de materiales de ánodo compuestos de silicio/carbono para baterías de iones de litio. J. barbilla. Crema. Soc. 45 (2017) 1530-1538.

[3] R. Koerver, WB Zhang, L. Biasi, S. Schweidler, A. Kondrakov, S. Kolling, T. Brezesinski, P. Hartmann, W. Zeier y J. Janek, Expansión quimio-mecánica de materiales de electrodos de litio - en el camino hacia baterías de estado sólido optimizadas mecánicamente. energia Reinar. ciencia 11 (2018) 2142-2158.