Análisis de compresión y conductividad de diferentes tamaños de partículas para materiales LCO

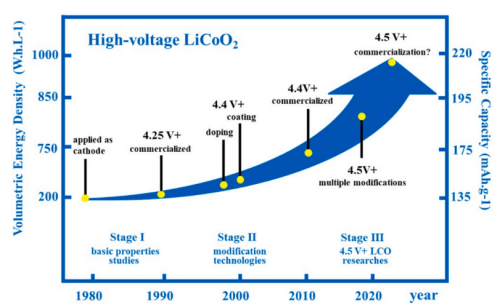

Las materias primas de las baterías de iones de litio incluyen principalmente materiales de cátodo, materiales de cátodo, recolección de fluidos, electrolito y diafragma. Los materiales de electrodos positivos y negativos suelen ser materiales en polvo de grado micrónico, entre los cuales los materiales de polvo de cátodo de batería de iones de litio comunes son óxido de cobalto de litio en capas, fosfato de hierro de litio con estructura de olivino, estructura de óxido de manganeso de litio de espinela y ternario de manganeso de níquel-cobalto en capas. materiales (en lo sucesivo, NCM). Donde, en su caso, el óxido de cobalto de litio (LiCoO2, LCO) ocupa una posición dominante en las baterías electrónicas basadas en clase 3C (computadora, comunicación y consumo), que tiene las ventajas de alta densidad de energía, plataforma de alto voltaje, descarga estable y proceso de producción simple. En la actualidad, la demanda de productos electrónicos portátiles ligeros e inteligentes durante más tiempo ha promovido el desarrollo de baterías LCO y ha mejorado aún más la densidad de energía. Como se muestra en la Figura 1, se muestra la hoja de ruta de desarrollo de las baterías de ácido de cobalto y litio.

Figura 1. Hoja de ruta de desarrollo de células completas de LCO-grafito【1】

El proceso de producción de baterías de iones de litio en el proceso de producción de placas polares es el eslabón más importante. La presión del rodillo de la placa polar también es una sección importante del proceso en el proceso de producción de la placa polar. La presión del rodillo de la placa polar generalmente se organiza después del proceso de recubrimiento y secado. el proceso de corte de la película, después de que la lámina polar ingresa a la prensa de rodillos, bajo la acción de la fuerza, el flujo, la reorganización y la incrustación de partículas activas en la lámina polar, se modifica el espacio entre las partículas, el proceso de prensado del rodillo de lámina polar es el proceso de reordenamiento y compactación del polvo. Este documento se basa principalmente en cuatro tipos diferentes de materiales en polvo L CO. Pruebe la resistividad, la densidad de compactación y las propiedades de compresión del polvo bajo diferentes presiones. En combinación con las pruebas SEM. El tamaño de partícula.Se analizaron la morfología, la densidad y las propiedades de compresión de los materiales en polvo LCO.

1. Método de prueba

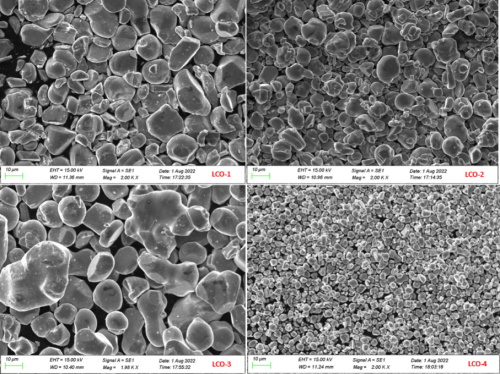

1.1 Prueba de Morfología SEM de los Cuatro Materiales.

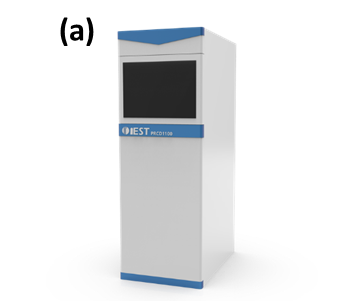

1.2 PRCD3100 (IEST) prueba la conductividad, la densidad de compactación y el rendimiento de compresión para los cuatro materiales LCO. El equipo de prueba es como se muestra en la Figura 2.

Parámetros de prueba: rango de presión aplicada de 10-200MPa, intervalo de 20MPa, mantenimiento de presión durante 10 s;

|  |

Figura 2. (a) Diagrama de apariencia del PRCD3100; (b) Diagrama de estructura del PRCD3100

2. Resultados de la prueba

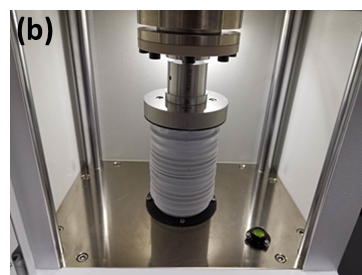

2.1 Resultados de la prueba SEM

Los cuatro materiales en polvo L CO se probaron sin presión mediante SEM. La figura 3 muestra los resultados de las pruebas S EM para cuatro materiales: L CO-1, L CO-2, L CO-3 y L CO-4. Puede Se puede ver en la figura que la distribución de partículas y el tamaño de las partículas de los cuatro materiales son obviamente diferentes. Entre ellos, L CO-1 contiene muestras con múltiples tamaños de grano en el rango de aproximadamente 30 m-5 m, L CO-2 contiene polvo en el rango de aproximadamente 15 m-5 m, La muestra de L CO-3 contenía polvo en el rango de aproximadamente 45 m-10 m, L CO-4 es principalmente un tamaño de partícula pequeño de aproximadamente 5 m; La diferencia en la distribución del tamaño de las partículas afecta directamente el efecto de relleno del polvo durante la compresión. Está estrechamente relacionado con la densidad de compactación, la conductividad electrónica y las propiedades de compresión entre los materiales.

Figura 3 . La topografía SEM de los cuatro materiales LCO

2.2 Resultados de la prueba de rendimiento de compresión

El rendimiento de compresión del material en polvo está relacionado con la forma, el tamaño y la distribución de las partículas. Bajo el efecto de la presión, la deformación general del polvo es la principal deformación irreversible; la deformación elástica de las partículas y el estrés. Cuando la presión supera el límite elástico del material en polvo, también es una deformación irreversible. De hecho, el proceso de compresión de partículas de polvo es multigravedad, y el estrés también es un proceso de cambio integral.

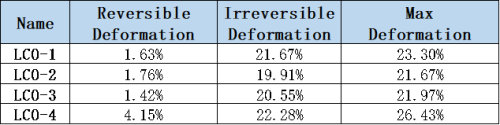

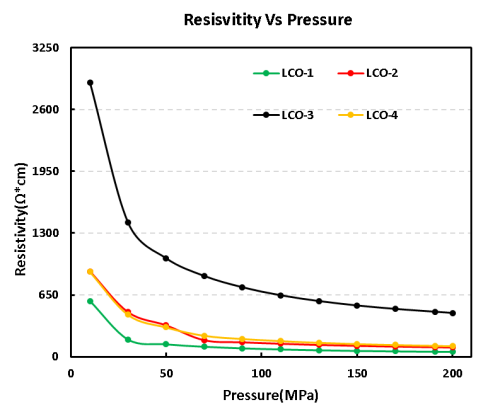

Tabla 1. Resumen de datos de variables de forma para los cuatro materiales LCO

|

|

Figura 4 Curvas de tensión y deformación durante el alivio de presión presurizado de los cuatro materiales LCO

En este experimento, cuando la presión alcanza los 200 MPa, la presión se descarga gradualmente para obtener las curvas de tensión y deformación de los cuatro materiales L CO, como se muestra en la Figura 4. La deformación reversible también se calcula como la diferencia entre la deformación máxima ( se muestra en la parte ❶) y la deformación irreversible (que se muestra en la parte ❷). Los datos específicos se muestran en la Tabla 1. Se puede ver en la tabla que su tamaño variable con forma reversible, L CO-4>LCO-2>LCO-1>LCO-3, el análisis comparativo combinado con los resultados de la prueba S EM reveló que, para la distribución del tamaño de partícula de los cuatro materiales, la proporción de partículas de tamaño pequeño también mostró una tendencia de L CO-4>LCO-2>LCO-1>LCO-3, el análisis integral puede ser que para el mismo material, cuando el tamaño de partícula es pequeño, el material tiene más área de contacto, más vulnerable a la fuerza de deformación elástica reversible; Para identificar aún más esta posibilidad, analizado desde la perspectiva del volumen de muestreo y múltiples experimentos con diferentes dispositivos, la tendencia de deformación reversible de los cuatro materiales fue L CO-4>LCO-2>LCO-1>LCO-3; Para el contraste de la deformación máxima y la deformación irreversible de los cuatro materiales, variarán los diferentes tamaños de muestra y las condiciones de prueba. Esto puede estar relacionado con las diferencias de muestreo y las diferencias en el efecto de llenado.

3 2. Resultados de las pruebas de conductividad eléctrica y densidad de compactación

La investigación de materiales en polvo muestra que para el mismo material, tamaño de partícula individual, geometría similar del polvo, el tamaño de partícula grande dará lugar a una pequeña área de contacto, pequeña interacción entre partículas (entrelazamiento mecánico y fricción), buena movilidad, la acumulación cercana más fácil de formar Estado, por lo tanto, densidad de relleno, porosidad pequeña, bajo presión, el espacio de partículas que ocupa el volumen es pequeño, es más fácil obtener una densidad de compactación relativamente grande. Sin embargo, el polvo real tiene una distribución de tamaño de partícula continua real, que afecta directamente el efecto de llenado. Las muestras de polvo con una distribución de tamaño de partícula diferente pueden fluir y reorganizarse bajo presión, y el polvo con un tamaño de partícula grande puede formar más vacíos, mientras que las partículas pequeñas se pueden llenar en el espacio, lo que da como resultado una densidad de compactación grande y una relación de vacío pequeña.

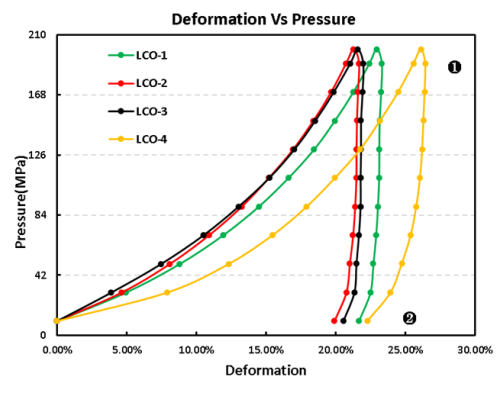

La Figura 5 muestra los resultados de la determinación de la densidad de compactación de los cuatro materiales L CO, donde el tamaño de la densidad de compactación contrasta con L CO-3>LCO> 1>LCO-2>LCO-4. En combinación con los resultados de la prueba S EM encontrados, en comparación con la muestra L CO-4 con un solo tamaño de partícula y partículas más pequeñas, las otras tres muestras con un tamaño de partícula relativamente grande y una distribución de tamaño de partícula múltiple tienen una compactación relativamente alta. densidad, Esto indica que la fuerza de interacción entre las partículas pequeñas es relativamente grande, Difícil reordenamiento del flujo de partículas, Forma una porosidad más alta, Baja densidad de compactación; Comparando los tres materiales: L CO-1, L CO-2 y L CO-3, Tamaño de partícula (L CO-3>LCO-1>LCO-2) y su diferencia de distribución también puede ser uno de los factores clave para la diferencia en la densidad de compactación. Es más probable que las partículas con un tamaño de partícula ancho formen un empaque compacto. Los polvos pequeños llenan el espacio entre las partículas grandes. La densidad de compactación final es más alto. Si no se considera primero la deformación de las propias partículas, el proceso de compactación de las partículas de polvo es el proceso en el que el polvo se acumula más densamente desde el estado suelto bajo presión.

De acuerdo con el principio de empaquetamiento más compacto, cuando las partículas esféricas con radio R se empaquetan de la manera más compacta, todas las partículas entran en contacto entre sí, la porosidad teórica formada entre las partículas es 25.94% y los poros entre partículas primarias con radio R puede llenar el radio de partículas secundarias es 0.414R. Después de llenar todos los poros con partículas secundarias, la porosidad es del 20,70 %. El radio máximo de partículas que se puede rellenar en el poro es 0,225R, partículas cúbicas, 0,177R y 0,116R, correspondientes a una porosidad teórica del 19 %, 15,8 % y 14,9 %.

Figura 5 Resultados de la prueba de densidad de compactación para los cuatro materiales LCO

Para la conductividad electrónica del material en polvo, también se relaciona una mayor conectividad y contacto entre las partículas de polvo, para la mayoría de los materiales LCO, y la conexión entre las partículas de polvo y el contacto con el tamaño de las partículas y la distribución del tamaño, como se menciona en el análisis de densidad de compactación, para el Las muestras de polvo del mismo tamaño de partícula prefieren el contacto puntual, la superficie de contacto general, las partículas más pequeñas son el contacto superficial; el mismo efecto de relleno, también puede afectar el cambio de conductividad eléctrica.

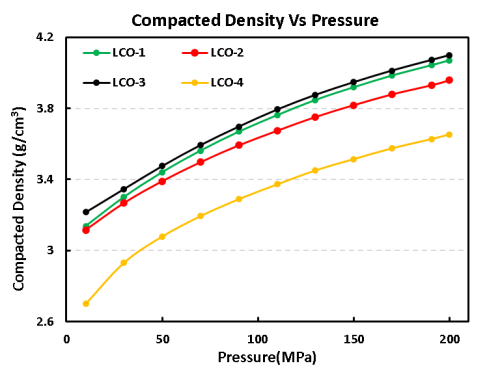

La Figura 6 muestra los resultados de la prueba de conductividad eléctrica de cuatro materiales en polvo L CO. Los resultados de la comparación de resistividad mostraron que L CO-1 tiene la mejor conductividad, L CO-3 tiene la peor conductividad eléctrica, L CO-2 y L CO-2 bajo presión pequeña de L CO-2 y L CO-4, L CO-4

Sin embargo, para las muestras de LCO-3 más conductivas con la peor conductividad eléctrica, tienen un tamaño de partícula general grande y una distribución de tamaño de partícula estrecha, y el contacto general con las partículas es deficiente, lo que provoca una conductividad electrónica deficiente. De manera similar, para las muestras de LCO-2 y LCO-4, a baja presión, principalmente debido al contacto entre las partículas de la muestra, el tamaño total de las muestras de LCO-4 mostró una buena conductividad y, con el aumento de la presión, las partículas de LCO-2 tiene un efecto de relleno, realiza partículas pequeñas entre partículas grandes y la conductividad es mayor que L CO-4, pero la diferencia general no es grande.

Figura 6 Curvas de prueba de conductividad eléctrica de los cuatro materiales LCO

Resumir

En este documento, PRCD3100 prueba la conductividad, la densidad de compactación y el rendimiento de compresión de cuatro tipos de materiales L CO, combinados con la diferencia de distribución de tamaño de partícula SEM de los materiales, evaluó preliminarmente la posible conexión entre la diferencia de distribución de tamaño de partícula y la conductividad, compactación y compresión del material. rendimiento, proporciona una nueva idea y dirección para el análisis y la evaluación de diferencias materiales.

Documentación de referencia

[1] Kai W, Jw A, Yx A, et al. Avances recientes y desarrollos históricos de materiales de óxido de cobalto y litio de alto voltaje para baterías recargables de iones de litio [J]. Journal of Power Sources, 460.

[2] Park M , Zhang X , Chung M , et al. Una revisión de los fenómenos de conducción en baterías de iones de litio [J]. Journal of Power Sources, 2010, 195(24):7904-7929.

[3] Yang Shaobin, Liang Zheng. Principio del proceso de fabricación y aplicación de la batería de iones de litio.