El impacto de los materiales conductores y aglutinantes en el rendimiento de compresión y compactación de los polvos NCM

En el campo del desarrollo energético, las baterías de iones de litio tienen ventajas como bajo costo, respeto al medio ambiente, alta energía específica, peso ligero y ausencia de efecto memoria, convirtiéndose gradualmente en un componente importante de los suministros de energía (equipos médicos, equipos de entretenimiento, computadoras, equipos de comunicaciones, vehículos eléctricos, vehículos aeroespaciales, etc.). El material activo del cátodo de las baterías de iones de litio a menudo utiliza óxidos de metales de transición, como óxido de litio y cobalto en capas, óxido de litio y níquel, óxido de litio y níquel cobalto o fosfato de litio y hierro, etc. El electrodo negativo a menudo utiliza grafito, materiales a base de silicio, etc. .como material activo.

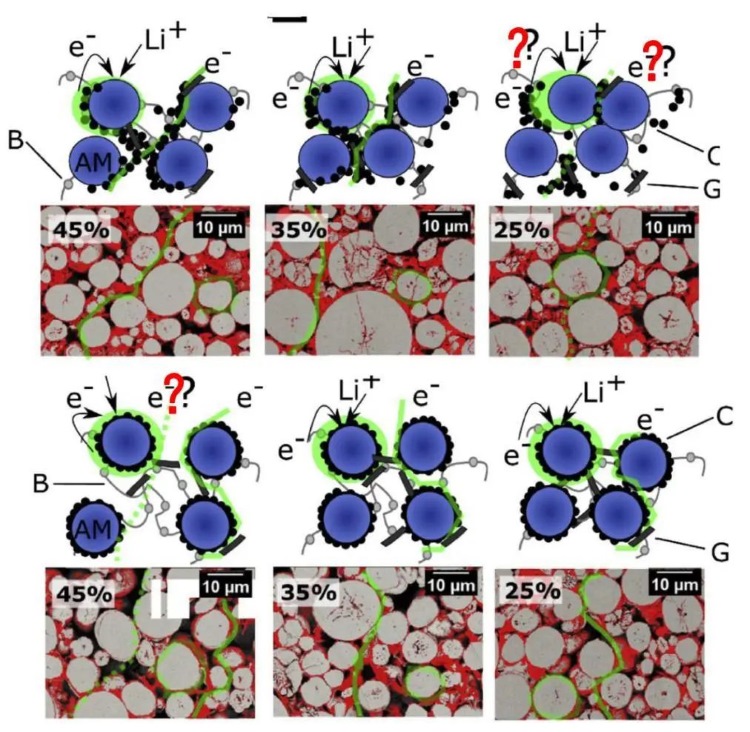

Durante el proceso de investigación y desarrollo y producción de baterías de iones de litio, se descubrió que la conductividad de las partículas de material activo positivo y negativo no puede cumplir con los requisitos de la tasa de migración de electrones. Por lo tanto, es necesario agregar agentes conductores durante el proceso de fabricación de la batería. La función principal es mejorar la conductividad electrónica. El agente conductor desempeña un papel en la conducción de electrones y la recolección de microcorrientes entre las partículas de material activo y entre las partículas de material activo y los colectores de corriente, reduciendo así la resistencia de contacto del electrodo y reduciendo efectivamente el fenómeno de polarización de la batería. Los agentes conductores de uso común en las baterías de litio se pueden dividir en agentes conductores tradicionales (como negro de carbón, grafito conductor, fibra de carbono, etc. ) y nuevos agentes conductores (como nanotubos de carbono, grafeno y sus suspensiones conductoras mixtas, etc.). La Figura 1 es un diagrama esquemático de la distribución de agentes conductores en electrodos de baterías de iones de litio.

Figura 1. Diagrama esquemático de la distribución de agentes conductores en electrodos de baterías de iones de litio.[1]

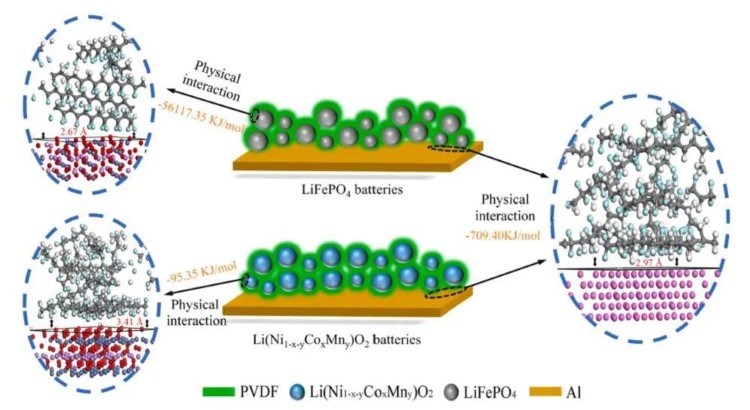

La función principal del aglutinante de la batería de iones de litio es unir el polvo del material activo, el aglutinante puede unir firmemente el material activo y el agente conductor al colector de corriente para formar un electrodo completo, evitando que el material activo se caiga y se despegue. durante el proceso de carga y descarga, y puede dispersar uniformemente el material activo y el agente conductor, esto forma una buena red de transporte de electrones e iones para lograr un transporte eficiente de electrones e iones de litio. Los aglutinantes comúnmente utilizados incluyen fluoruro de polivinilideno (PVDF), carboximetilcelulosa (CMC), caucho de estireno-butadieno (SBR), polivinilpirrolidona (PVP), polimetilmetacrilato (PMMA), poliacrilonitrilo (PAN), ácido poliacrílico (PAA), etc. El mecanismo de acción de los aglutinantes en la investigación de baterías de iones de litio siempre ha sido el centro de atención de todos. Zhong et al.[3]utilizó cálculos de simulación de la teoría funcional de la densidad (DFT) para analizar la interacción de unión entre partículas activas y aglutinantes, y exploró el mecanismo de unión. Los resultados de la simulación del proceso y los cálculos teóricos muestran que en el sistema LFP, el efecto de unión entre LFP y PVDF es mucho mayor que el efecto de unión entre PVDF y Al, mientras que en el sistema NCM, el efecto de unión entre NCM y PVDF es más débil que el efecto vinculante entre PVDF y Al; El análisis de microscopía electrónica de barrido y espectroscopía electrónica Auger (AES) también mostró que el PVDF tiene buenas propiedades de unión en baterías NCM. La Figura 2 muestra los posibles mecanismos de combinación de PVDF en diferentes sistemas de baterías.

Figura 2. Diagrama esquemático del posible mecanismo de unión del PVDF en baterías de iones de litio[2]

En la investigación del polvo de baterías de iones de litio, la densidad de compactación está estrechamente relacionada con la densidad de energía de la batería. Durante el proceso de diseño de la batería de iones de litio, la atención inicial se centró en la densidad de compactación de las piezas polares. Con el desarrollo de la industria, la densidad de compactación de los polvos de electrodos positivos y negativos se ha convertido gradualmente en un indicador de referencia clave para la modificación del proceso y el monitoreo de la estabilidad de los lotes de muestras. En la actualidad, la evaluación de la densidad compactada de un solo polvo se ha vuelto relativamente madura, pero la correlación entre la densidad compactada del polvo y la densidad compactada de las piezas polares sigue siendo el foco de los investigadores de la industria. Dado que el proceso de investigación se ve muy afectado por la relación del proceso, Los resultados de la investigación actual sobre la correlación entre la pólvora y las piezas polares no han llegado a una conclusión clara. En comparación con el polvo único, las piezas polares de las baterías de iones de litio contienen materiales auxiliares como agentes conductores, aglutinantes y otros aditivos, no se puede ignorar su impacto en la densidad de compactación integral. Este artículo se centra en los materiales NCM. Con referencia a la parte de premezcla del proceso de mezcla en seco, la premezcla de polvo de NCM+PVDF y NCM+PVDF+SP se lleva a cabo respectivamente. Además, se utilizó equipo de la serie PRCD para evaluar la densidad de compactación y el rendimiento de compresión de diferentes polvos mezclados para aclarar aún más las diferencias en el rendimiento de compactación y compresión antes y después de mezclar el polvo. Las piezas polares de las baterías de iones de litio contienen materiales auxiliares como agentes conductores, aglutinantes y otros aditivos, por lo que no se puede ignorar su impacto en la densidad de compactación integral. Este artículo se centra en los materiales NCM. Con referencia a la parte de premezcla del proceso de mezcla en seco, la premezcla de polvo de NCM+PVDF y NCM+PVDF+SP se lleva a cabo respectivamente. Además, se utilizó equipo de la serie PRCD para evaluar la densidad de compactación y el rendimiento de compresión de diferentes polvos mezclados para aclarar aún más las diferencias en el rendimiento de compactación y compresión antes y después de mezclar el polvo. Las piezas polares de las baterías de iones de litio contienen materiales auxiliares como agentes conductores, aglutinantes y otros aditivos, no se puede ignorar su impacto en la densidad de compactación integral. Este artículo se centra en los materiales NCM. Con referencia a la parte de premezcla del proceso de mezcla en seco, la premezcla de polvo de NCM+PVDF y NCM+PVDF+SP se lleva a cabo respectivamente. Además, se utilizó equipo de la serie PRCD para evaluar la densidad de compactación y el rendimiento de compresión de diferentes polvos mezclados para aclarar aún más las diferencias en el rendimiento de compactación y compresión antes y después de mezclar el polvo.

1. Métodos de prueba

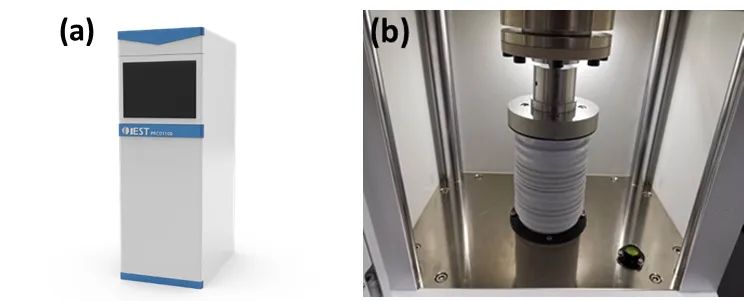

1.1 Equipo de prueba: Utilice el equipo de la serie PRCD3100 (IEST) para evaluar el rendimiento de compactación y compresión de materiales en polvo.

Figura 3. Diagrama de estructura y apariencia de la serie PRCD

1.2 Preparación y prueba de muestras: Mezcle completamente los polvos mezclados con diferentes proporciones de acuerdo con las proporciones de NCM:PVDF=19:1 y NCM:PVDF:SP=18:1:1 respectivamente y lleve a cabo la densidad de compactación del polvo y el rebote de alivio de presión en el rango de 10- Pruebas de rendimiento de tensión y deformación a 350 MPa y en estado estacionario.

2. Resultados de la prueba

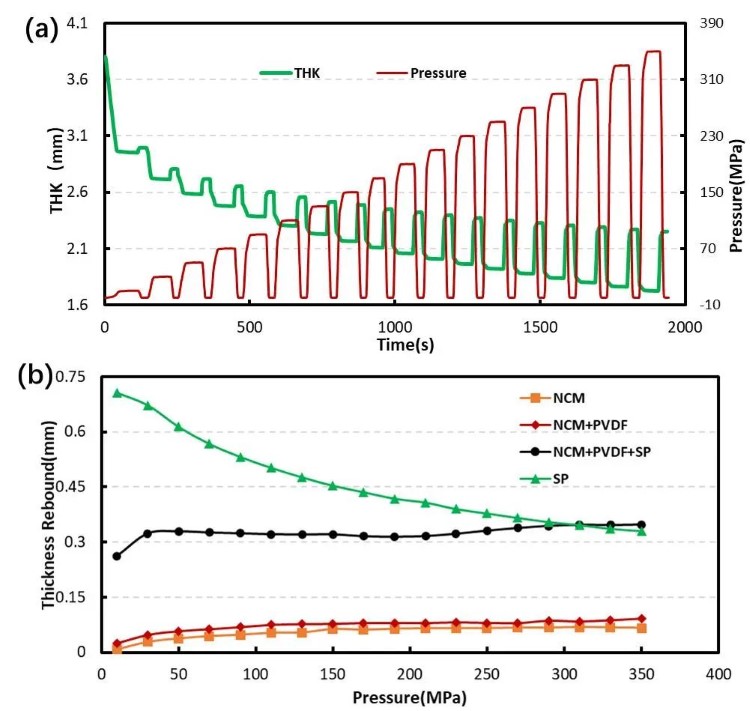

Este artículo utiliza un experimento de mezcla de polvo seco para simular el proceso de elaboración y dosificación de lechada del proceso de pieza polar, y luego realiza pruebas de rendimiento de compresión y compactación del polvo en SP, NCM y polvos mixtos NCM+PVDF y NCM+SP+PVDF respectivamente. Como se muestra en la Figura 4 (a), el espesor de diferentes polvos se monitorea en el modo de presión y alivio de presión. El valor absoluto del espesor de alivio de presión menos el espesor de presión se define como el rebote del espesor del material; la figura 4(b) muestra la comparación del rebote de diferentes materiales bajo condiciones de presión y de alivio de presión. A juzgar por los resultados de las pruebas, el polvo SP tiene la mayor cantidad de rebote, seguido por el polvo mixto NCM+SP+PVDF, mientras que el polvo mixto NCM y NCM+PVDF tienen cantidades de rebote muy pequeñas. Al comparar el polvo de NCM único y el polvo mixto, en las mismas condiciones de prueba, la cantidad de rebote de espesor del polvo mezclado después de agregar PVDF aumentó ligeramente, mientras que la cantidad de rebote de espesor del polvo mezclado después de agregar PVDF y SP al mismo tiempo aumentó significativamente, la La consideración principal es el cambio causado al agregar SP con un mayor rebote de espesor. Además, a medida que aumenta la presión de presurización, el espesor de rebote calculado después de despresurizar el polvo SP muestra una tendencia a la baja, a medida que aumenta la presión de presurización tanto para NCM como para polvos mixtos a base de NCM, el espesor de rebote después del alivio de presión primero aumenta y luego se vuelve estable. Se probaron muestras paralelas en cada polvo y los resultados fueron consistentes. la cantidad de rebote de espesor del polvo mezclado después de agregar PVDF aumentó ligeramente, mientras que la cantidad de rebote de espesor del polvo mezclado después de agregar PVDF y SP al mismo tiempo aumentó significativamente, la consideración principal es el cambio causado al agregar SP con un rebote de espesor mayor . Además, a medida que aumenta la presión de presurización, el espesor de rebote calculado después de despresurizar el polvo SP muestra una tendencia a la baja, a medida que aumenta la presión de presurización tanto para NCM como para polvos mixtos a base de NCM, el espesor de rebote después del alivio de presión primero aumenta y luego se vuelve estable. Se probaron muestras paralelas en cada polvo y los resultados fueron consistentes. la cantidad de rebote de espesor del polvo mezclado después de agregar PVDF aumentó ligeramente, mientras que la cantidad de rebote de espesor del polvo mezclado después de agregar PVDF y SP al mismo tiempo aumentó significativamente, la consideración principal es el cambio causado al agregar SP con un rebote de espesor mayor . Además, a medida que aumenta la presión de presurización, el espesor de rebote calculado después de despresurizar el polvo SP muestra una tendencia a la baja, a medida que aumenta la presión de presurización tanto para NCM como para polvos mixtos a base de NCM, el espesor de rebote después del alivio de presión primero aumenta y luego se vuelve estable. Se probaron muestras paralelas en cada polvo y los resultados fueron consistentes. la consideración principal es el cambio causado al agregar SP con un mayor rebote de espesor. Además, a medida que aumenta la presión de presurización, el espesor de rebote calculado después de despresurizar el polvo SP muestra una tendencia a la baja, a medida que aumenta la presión de presurización tanto para NCM como para polvos mixtos a base de NCM, el espesor de rebote después del alivio de presión primero aumenta y luego se vuelve estable. Se probaron muestras paralelas en cada polvo y los resultados fueron consistentes. la consideración principal es el cambio causado al agregar SP con un mayor rebote de espesor. Además, a medida que aumenta la presión de presurización, el espesor de rebote calculado después de despresurizar el polvo SP muestra una tendencia a la baja, a medida que aumenta la presión de presurización tanto para NCM como para polvos mixtos a base de NCM, el espesor de rebote después del alivio de presión primero aumenta y luego se vuelve estable. Se probaron muestras paralelas en cada polvo y los resultados fueron consistentes. el espesor del rebote después del alivio de la presión primero aumenta y luego se estabiliza. Se probaron muestras paralelas en cada polvo y los resultados fueron consistentes. el espesor del rebote después del alivio de la presión primero aumenta y luego se estabiliza. Se probaron muestras paralelas en cada polvo y los resultados fueron consistentes.

El proceso de compresión y compactación del polvo está relacionado con el flujo y reordenamiento del polvo, la deformación elástica y plástica, el aplastamiento y otros fenómenos, directamente afectados por muchos factores como el tamaño y la distribución de las partículas del polvo, la forma de las partículas, la rugosidad de la superficie, la resistencia y la tenacidad de las partículas. , aditivos, etc., las diferencias en los resultados de las pruebas de diferentes polvos durante el experimento de alivio de presión también están relacionadas con ello. El negro de humo conductor SP es un tipo de carbono amorfo, que está compuesto de partículas primarias (estructura primaria) con un diámetro de aproximadamente 40 nm que se agregan en agregados primarios (estructura secundaria) con un diámetro de 150-200 nm. luego se procesa mediante aglomeración suave y compresión artificial. Toda la partícula de negro de humo tiene una estructura similar a una cadena de uva y una sola partícula de negro de humo tiene una superficie específica muy grande. En las baterías de iones de litio, el SP se dispersa como agregados primarios de 150 ~ 200 nm alrededor del material activo para formar una red conductora multiramificada, lo que reduce la resistencia física interna de la batería y mejora la conductividad electrónica. Debido a esta característica estructural morfológica, la interacción entre las nanopartículas de SP es relativamente fuerte, se acumulará una tensión elástica relativamente grande durante el proceso de compresión y se producirá un gran rebote de espesor después del alivio de la presión. El NCM activo son partículas micrométricas con un módulo elástico relativamente alto, una pequeña tensión elástica durante la compresión y un pequeño espesor de rebote. En las baterías de iones de litio, el SP se dispersa como agregados primarios de 150 ~ 200 nm alrededor del material activo para formar una red conductora multiramificada, lo que reduce la resistencia física interna de la batería y mejora la conductividad electrónica. Debido a esta característica estructural morfológica, la interacción entre las nanopartículas de SP es relativamente fuerte, se acumulará una tensión elástica relativamente grande durante el proceso de compresión y se producirá un gran rebote de espesor después del alivio de la presión. El NCM activo son partículas micrométricas con un módulo elástico relativamente alto, una pequeña tensión elástica durante la compresión y un pequeño espesor de rebote. En las baterías de iones de litio, el SP se dispersa como agregados primarios de 150 ~ 200 nm alrededor del material activo para formar una red conductora multiramificada, lo que reduce la resistencia física interna de la batería y mejora la conductividad electrónica. Debido a esta característica estructural morfológica, la interacción entre las nanopartículas de SP es relativamente fuerte, se acumulará una tensión elástica relativamente grande durante el proceso de compresión y se producirá un gran rebote de espesor después del alivio de la presión. El NCM activo son partículas micrométricas con un módulo elástico relativamente alto, una pequeña tensión elástica durante la compresión y un pequeño espesor de rebote. reduciendo así la resistencia física interna de la batería y mejorando la conductividad electrónica. Debido a esta característica estructural morfológica, la interacción entre las nanopartículas de SP es relativamente fuerte, se acumulará una tensión elástica relativamente grande durante el proceso de compresión y se producirá un gran rebote de espesor después del alivio de la presión. El NCM activo son partículas micrométricas con un módulo elástico relativamente alto, una pequeña tensión elástica durante la compresión y un pequeño espesor de rebote. reduciendo así la resistencia física interna de la batería y mejorando la conductividad electrónica. Debido a esta característica estructural morfológica, la interacción entre las nanopartículas de SP es relativamente fuerte, se acumulará una tensión elástica relativamente grande durante el proceso de compresión y se producirá un gran rebote de espesor después del alivio de la presión. El NCM activo son partículas micrométricas con un módulo elástico relativamente alto, una pequeña tensión elástica durante la compresión y un pequeño espesor de rebote.

Figura 4. Prueba de alivio de presión: (a) Cambios de presión en el modo de alivio de presión; (b) Curva de rebote de espesor

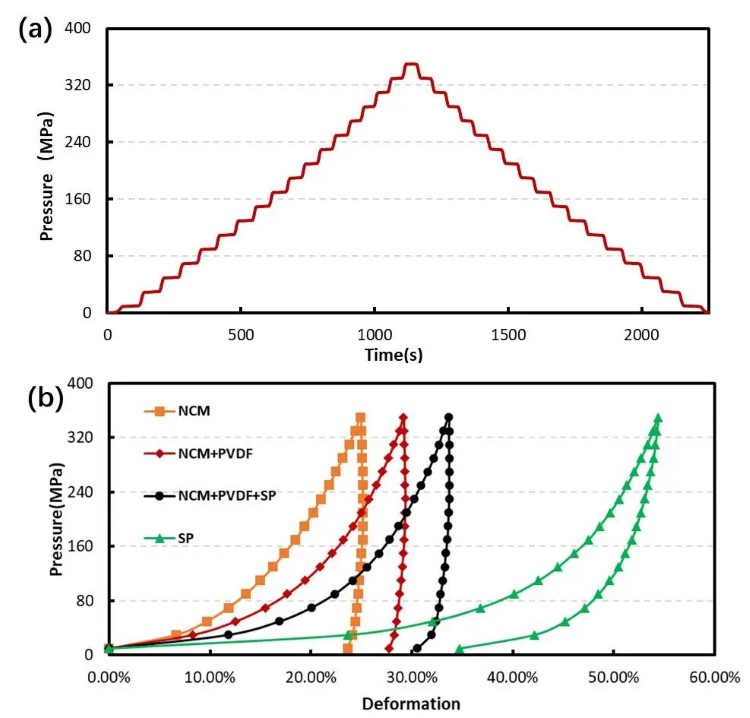

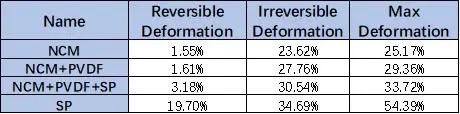

Para explorar más a fondo la posible correlación, este artículo combinó el modo experimental de estado estacionario para probar más a fondo las propiedades de tensión, deformación y densidad compactada de diferentes materiales en polvo. Como se muestra en la Figura 5 (a), la presurización y el alivio de presión se realizan bajo presión constante para controlar el espesor de diferentes polvos. Tomando el espesor bajo la presión inicial de 10 MPa como espesor básico, se calculó la deformación del espesor de diferentes polvos bajo presión o condiciones de alivio de presión, y se obtuvieron las curvas de tensión-deformación de diferentes materiales en polvo que se muestran en la Figura 5 (b). En la Tabla 1 se muestra un resumen de los resultados de deformación máxima, deformación reversible y deformación irreversible de diferentes materiales. Se puede ver claramente en las curvas de tensión y deformación de diferentes polvos que existen diferencias significativas entre los polvos. Después de que los materiales se presionan a la misma presión, la cantidad máxima de deformación es SP>NCM+PVDF+SP>NCM+PVDF>NCM, irreversible Existe la misma tendencia tanto para la deformación como para la deformación reversible. Se puede aclarar aún más a través de la diferencia en las curvas de tensión-deformación que la premezcla de polvo de SP y PVDF con NCM puede causar directamente cambios en las propiedades de tensión-deformación del material, y este cambio es consistente con los resultados de las mediciones de alivio de presión. Esto muestra que cuando se agrega polvo de PVDF al polvo de NCM, dado que el polvo granular de PVDF tiene cierta elasticidad, la tensión de compresión del polvo mezclado aumentará y la tensión irreversible también aumentará ligeramente. Las nanopartículas SP con estructura de cadena hiperramificada tienen la mayor tensión de compresión y el mayor rebote. Cuando se añaden al polvo de NCM, la curva tensión-deformación del polvo mezclado cambia mucho, y tanto la deformación reversible como la irreversible aumentan significativamente. Esto muestra que el agente conductor SP tiene un impacto relativamente grande en la densidad de compactación del polvo o electrodo mezclado.

Figura 5. Prueba de estado estacionario: (a) Cambio de presión en modo de estado estacionario; (b) Curvas de tensión y deformación de diferentes polvos.

Tabla 1. Comparación de datos de deformación para diferentes polvos

Según el proceso de compresión del polvo mezclado mencionado anteriormente, el proceso real de llenado de polvo bajo presión está estrechamente relacionado con la distribución del tamaño de las partículas, la morfología y otros factores del material en polvo; durante el proceso de producción de piezas polares, la compresión en realidad se refleja en los procesos de reordenamiento del flujo, elasticidad y deformación plástica del polvo. Además de estar directamente relacionados con las propiedades físicas del polvo del material principal, los aditivos y la humedad en la proporción del proceso también son indicadores clave que influyen. Los aditivos comunes que afectan las propiedades de compresión y compactación del polvo incluyen principalmente auxiliares de flujo, aglutinantes y agentes conductores; el aglutinante es un material polimérico soluble con efecto aglutinante. En el proceso real de la pieza polar, se envuelve sobre la superficie del material activo y se rellenan los espacios entre las partículas; El aglutinante real en la pieza polar aumentará la resistencia al flujo y reducirá el rendimiento del flujo; En presencia de aglutinante, diferentes agentes conductores también tienen diferentes efectos sobre la densidad de compactación.

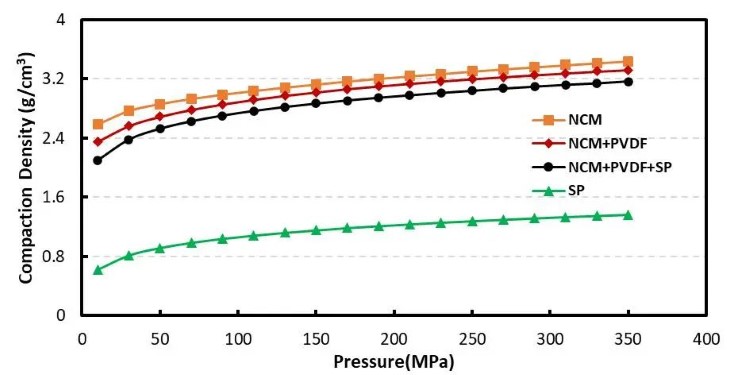

El diseño experimental de este artículo se basa en el polvo básico NCM. Antes de la premezcla se añaden respectivamente el aglutinante PVDF y el agente conductor SP. Esto también es para correlacionar los indicadores de propiedades físicas al nivel de la pieza polar con el nivel del polvo. A partir de los resultados de la prueba de rendimiento de compresión, se puede ver claramente que el rendimiento de compresión del extremo del polvo cambia significativamente después de agregar el aglutinante y el agente conductor. A partir de los resultados de la densidad de compactación, SPEn conjunto, la presión requerida para que el polvo mezclado después de agregar PVDF y SP alcance la misma densidad de compactación que la del polvo NCM original es mayor, desde el nivel del polvo, las dos sustancias introducidas en el entorno experimental reducen la densidad de compactación del polvo básico; Desde este punto de vista, es necesario explorar más a fondo la correlación entre la simple mezcla de polvo y la compresión y compactación de la pieza polar. El siguiente paso puede ser explorar sistemáticamente las condiciones de compresión y compactación del polvo y las piezas polares después de que se haya eliminado la lechada. secado y disperso, y explorar un nuevo método para predecir el rendimiento del nivel de la pieza polar a nivel de polvo durante el proceso de desarrollo del proceso.

Figura 6. Resultados de medición de diferentes densidades de compactación de polvo

3. Resumen

Este artículo se centra en los materiales NCM, con referencia a la parte de premezcla del proceso de mezcla en seco, la premezcla de polvo de NCM+PVDF y NCM+PVDF+SP se lleva a cabo respectivamente, combinados con equipos de la serie PRCD, la densidad de compactación y el rendimiento de compresión de diferentes Se evalúan los polvos mezclados, se aclaró aún más la diferencia en las propiedades de compresión y compactación antes y después de la mezcla del polvo, y se aclaró que las propiedades de compresión y compactación de los materiales NCM cambiaron significativamente después de que se agregaron PVDF y SP, el proceso de desarrollo del proceso se puede combinar. con los métodos de prueba actuales para diseñar experimentos más razonables para evaluar la correlación entre el rendimiento de compresión y compactación de la capa de polvo y la capa de pieza polar.

4. Materiales de referencia

[1] mikoWoo @VIDA IDEAL. Hoja de electrodos de batería de iones de litio.teoríay base del proceso.

[2] Zhong X, Han J, Chen L, et al. Mecanismos de unión de PVDF en baterías de iones de litio [J]. Ciencias de superficies aplicadas, 2021, 553(4): 149564.DOI:10.1016/j.apsusc.2021.149564.

[3] BRUCE PG, SCROSATI B, TARASCON J M. Nanomateriales para baterías de litio recargables [J]. Angew Chem Int Ed Engl, 2008, 47 (16): 2930-2946.

[4] BKKA, ASA, AHN, et al. Preparación de mapeo de resistencia interna para optimizar el espesor y la densidad del electrodo utilizando una celda simétrica para baterías y condensadores de iones de litio de alto rendimiento [J]. Revista de fuentes de energía, 2018, 396:207-212.

[5] Yang Shaobin, Liang Zheng. Principios y aplicaciones del proceso de fabricación de baterías de iones de litio.