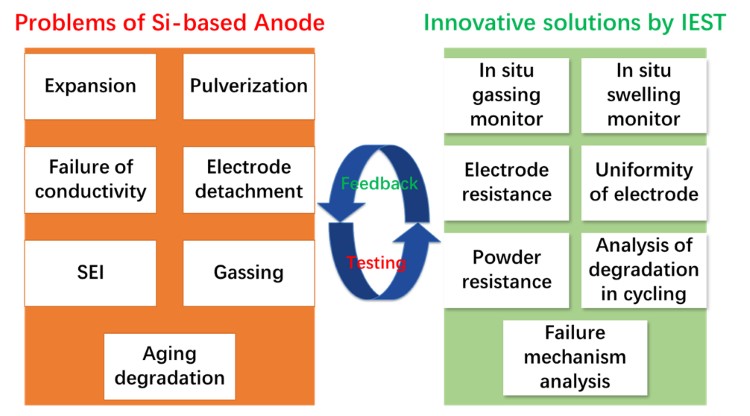

Puntos débiles de la industria y soluciones correspondientes para ánodos a base de silicio

Con el vigoroso desarrollo de la industria de la nueva energía, las baterías de iones de litio se están desarrollando gradualmente en la dirección de una mayor densidad de energía y un ciclo de vida más prolongado. La capacidad teórica en gramos del grafito existenteánodoes de solo 372 mAh/g, lo que ya no puede satisfacer la demanda de densidad de energía de la batería en el futuro. Los ánodos a base de silicio se han convertido gradualmente en los materiales de ánodo de batería de litio de próxima generación que pueden reemplazar al grafito debido a su alta capacidad teórica en gramos, contenido rico y potencial de intercalación de litio adecuado. Sin embargo, a base de silicioánodotambién tienen puntos débiles que limitan su comercialización a gran escala. Este artículo resume algunos puntos débiles de la industria en la producción y el uso de materiales de ánodo a base de silicio, así como las soluciones correspondientes que puede proporcionar IEST.

1. Expansión de gran volumen

El mecanismo de almacenamiento de litio del silicio.ánodoes almacenamiento de litio aleado. A diferencia deLitio intercalado de grafito, las partículas de silicio provocarán una gran expansión y contracción del volumen durante el proceso de aleación/desaleación. Cuando el silicio y el litio forman un Li15Y4Fase, la expansión de volumen máxima correspondiente puede alcanzar el 300%[1]; debido a la adición de átomos de oxígeno, la tasa de expansión del silicio-oxígenoánodose puede reducir al 120%, pero sigue siendo mucho mayor que el 10% al 12% del grafitoánodo. La enorme expansión del volumen dará lugar a la pulverización de partículas de material de silicio, lo que empeorará el contacto eléctrico entre las partículas de silicio y el agente conductor;en segundo lugar, conducirá a la ruptura y regeneración continuas de la película SEI. Este proceso consumirá una gran cantidad de litio activo y electrolito, lo que acelerará el deterioro de la capacidad y el envejecimiento de la batería.

Nano-recubrimiento con carbonosaburrales uno de los métodos efectivos para resolver la expansión del ánodo de silicio. Los estudios han demostrado que siempre que las partículas de silicio se reduzcan a menos de 150 nm, la tasa de expansión se reducirá significativamente del 300 % al 30 %, y luego la capa exterior se recubrirá con carbono, que puede actuar como una capa amortiguadora. reduciendo así aún más la expansión de volumen del silicio-carbonoánodoEn general, los materiales de silicio-carbono se pueden preparar mediante métodos como deposición de vapor químico, molienda de bolas de alta energía y deposición láser pulsada. Las principales estructuras de recubrimiento se dividen en los siguientes cuatro tipos: (1) envolviendo directamente la capa de carbono en el partículas de nano-silicio, similares a bolas de arroz glutinoso; (2) dejando una capa de espacio mientras se envuelven las partículas de nanosilicio, como huevos; (3) Use dos piezas de materiales de carbono para sujetar partículas de nanosilicio para hacer una estructura similar a una hamburguesa; (4) Similar a una sandía, en la que las semillas de sandía son partículas de nanosilicio, la pulpa de sandía es grafito suelto y la cáscara de sandía es deposición de carbono.

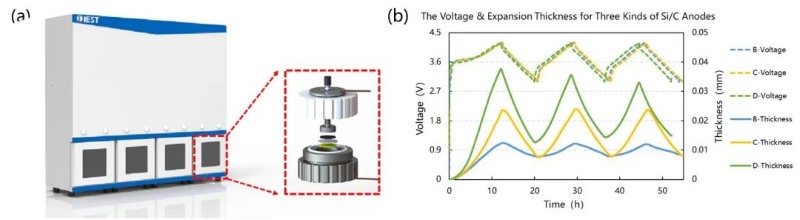

El diseño poroso es también uno de los medios para reducir efectivamente la expansión de volumen del silicio-carbono.ánodo, que reserva poros para la expansión de volumen del silicio-carbonoánodomaterial, de modo que toda la partícula o electrodo no produzca cambios estructurales evidentes. Los métodos para hacer huecos generalmente incluyen: (1) preparación de materiales de estructura de núcleo-carcasa de Si/C huecos; (2) preparación de materiales compuestos de estructura Yolk-Shell Si/C; (3) preparación de estructuras de esponja de silicona, etc. Para facilitar que el personal de I+D compare y evalúe rápidamente la expansión de materiales a base de silicona con diseños estructurales especiales, IEST también ha lanzado una base de siliconaánodosistema de cribado rápido in situ de expansión (RSS1400, IEST). El equipo utiliza la hebilla modelo para realizar la prueba de expansión in situ a nivel de la pieza polar, que no solo es fácil de operar, sino que también ahorra en gran medida el costo de la prueba y acorta el ciclo de evaluación de expansión de materiales a base de silicio de docenas de días a 1-2 días. La imagen física de RSS1400 se muestra en la Figura 1(a), y los resultados de la comparación de expansión de materiales de carbono-silicio con diferentes diseños estructurales se muestran en la Figura 1(b).

Figura 1. (a) Sistema de cribado rápido in situ de expansión de ánodo basado en silicio (RSS1400, IEST); (b) Comparación de la expansión de materiales de carbono-silicio con tres diseños estructurales diferentes.

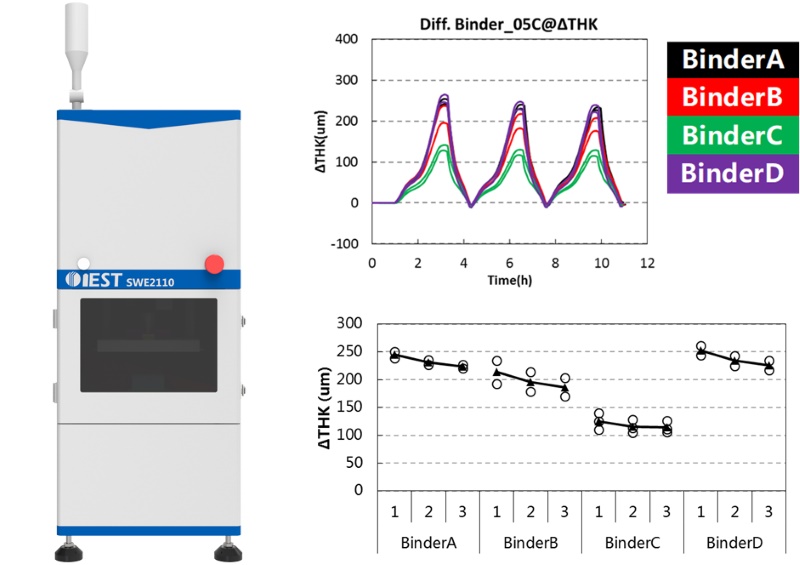

El uso de aglutinantes apropiados también puede limitar la expansión de las partículas de silicio e inhibir efectivamente la pulverización de partículas, por lo tantomejorarla estabilidad del ciclo de los materiales a base de silicio. El PVDF tradicional solo se basa en la débil fuerza de van der Waals para conectarse con materiales de ánodo a base de silicio y no puede adaptarse al cambio drástico de volumen de las partículas de silicio [2]. En la actualidad, los aglomerantes de base siliconadaánodoLos materiales que más se han estudiado son los aglomerantes en base agua como el CMC y el PAA. Entre ellos, SBR/CMC tiene buena viscoelasticidad y dispersabilidad, y ha sido ampliamente utilizado en la producción a gran escala de grafito.ánodo, la estructura molecular de PAA es simple y fácil de sintetizar, y S. Komaba et al. [3] también encontró que: PAA puede formar una capa de recubrimiento similar a la película SEI en la superficie de las partículas de silicio, lo que inhibe de manera efectiva la descomposición del electrolito, por lo que es más adecuado para materiales a base de silicio que CMC. IEST también utilizó el sistema de análisis de expansión in situ de desarrollo propio (SWE2110, IEST) para realizar un análisis de expansión in situ en baterías de silicio-carbono hechas de cuatro aglutinantes diferentes, y puede evaluar cuantitativamente de manera efectiva el efecto de inhibición de expansión de los cuatro aglutinantes. , y los resultados se muestran en la Figura 2. Además, otros aglutinantes como el alginato de sodio, el carboximetilquitosano y el poliacrilonitrilo también se pueden usar en materiales de ánodo a base de silicio,by utilizando SWE2110.

Figura 2. Sistema de análisis de expansión in situ (SWE2110, IEST) y comparación del espesor de expansión de los ánodos de carbono-silicio bajo la acción de cuatro aglutinantes diferentes

2. El problema de la producción de gas en homogeneizado

Aunque métodos como la modificación de la superficie o el dopaje de elementos pueden reducir eficazmente la expansión de losánodoestos procesos de mejora a menudo van acompañados de factores inestables, por ejemplo, la alcalinidad de la superficie y el recubrimiento incompleto harán que el nanosilicio quede expuesto y reaccione con los iones de hidróxido para generar gas durante la fabricación de pulpa. Además, el tratamiento de pre-magnesio o pre-litiación del óxido de silicio puede mejorar el primer efecto del óxido de silicio, pero al mismo tiempo, también trae problemas de procesamiento al proceso de recubrimiento homogeneizado de óxido de silicio, como la producción de gas a partir del homogeneizado, caída del recubrimiento, etc.

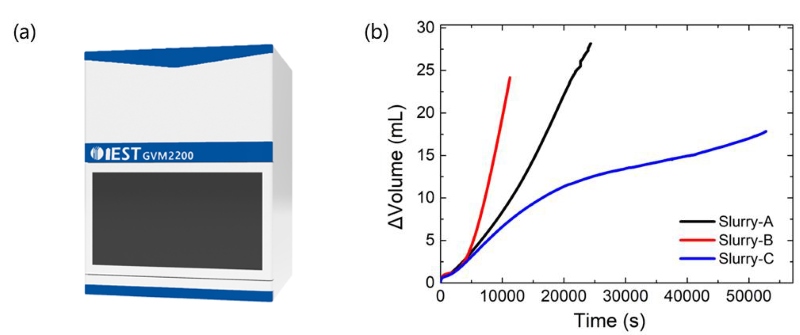

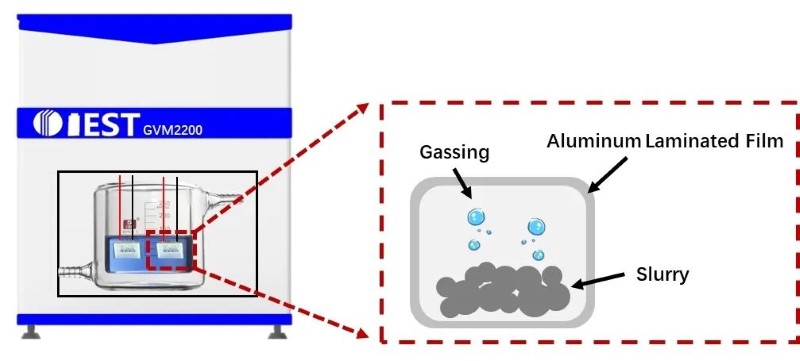

El monitor de volumen de producción de gas in situ IEST (GVM2200, IEST) puede monitorear el comportamiento de producción de gas de la suspensión de ánodo a base de silicio en tiempo real y cuantitativamente (como se muestra en la Figura 3(a)). Está equipado con sensores de alta precisión que pueden monitorear de manera efectiva pequeños cambios en la producción de gas (con una resolución de hasta 1 μL), lo que ayuda al personal de I+D a revelar el mecanismo de producción de gas de lodo y formular medidas de supresión efectivas. La figura 3(b) muestra la variación de la producción de gas de tres suspensiones de SiC diferentes con el tiempo de homogeneización cuando se homogeneizan en disolvente acuoso. Desde el punto de vista de la pendiente, la lechada B produjo gas más rápidamente; y desde el punto de vista de la producción de gas, la suspensión A produjo la mayor parte del gas.

Figura 3. (a) La imagen física del monitor de volumen de producción de gas in situ (GVM2200, IEST); (b) la producción de gas de tres suspensiones de SiC diferentes con el tiempo de homogeneización cuando se homogeneiza en un disolvente acuoso.

3. Mala conductividad eléctrica

La conductividad de las partículas del material juega un papel importante en el rendimiento de la batería, especialmente en la tasa de rendimiento de la batería. Cuando el agente conductor se dispersa de manera desigual o el contacto eléctricocon el[Y1] partículas activas es pobre, los electrones no se pueden transportar de manera efectiva en el electrodo, lo que resulta en una gran polarización y un envejecimiento de la batería. Las partículas de silicio son casi 100 millones de veces menos conductoras que los materiales de carbono, y el SiOx es incluso menos conductor electrónico que el silicio.

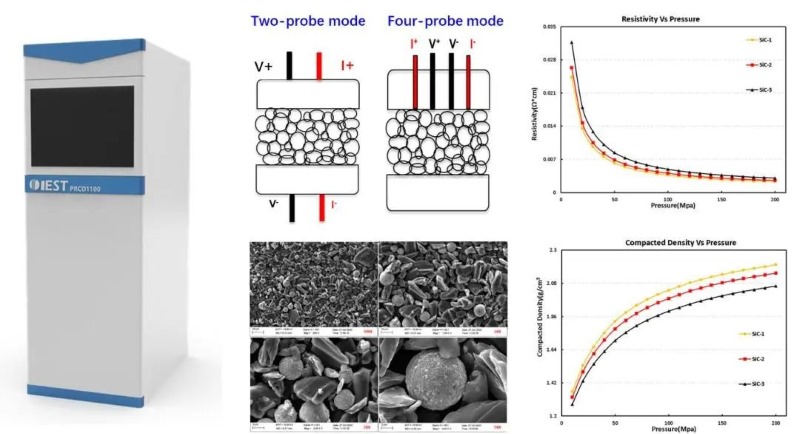

La encapsulación de carbono y la adición de agentes conductores apropiados pueden mejorar significativamente la conductividad electrónica de los materiales basados en silicio. Las fuentes de carbono comúnmente utilizadas incluyen resina fenólica, glucosa, óxido de grafeno, nanotubos de carbono, etc., entre los cuales los nanotubos de carbono son uno de los materiales conductores más importantes en los materiales basados en silicio, en particular, los nanotubos de carbono de pared simple, cuya buena flexibilidad y La fuerte fuerza de van der Waals es uno de los factores fundamentales para garantizar la estabilidad del ciclo de los materiales de ánodo basados en silicio. Al mismo tiempo, los nanotubos de carbono también pueden actuar como un amortiguador para la expansión de las partículas de silicio, mejorando así aún más el ciclo de vida del ánodo basado en silicio. Al evaluar la conductividad eléctrica de los materiales de silicio, se puede usar el medidor de resistencia de polvo IEST (PRCD3100, IEST) para la prueba.integradode dos y cuatro sondas al mismo tiempo, y puede evaluar y comparar la conductividad de diferentes materiales a base de silicio recubiertos de carbono. Además, el equipo también puede realizar una prueba de presión variable de hasta 200 MPa para proporcionar a los usuarios el cambio de resistencia y densidad de compactación del polvo a base de silicio bajo diferentes presiones, a fin de guiar el proceso de laminado de polvo a base de silicio.ánodohojas.

Figura 4. Imagen física y principio de prueba del medidor de resistencia de polvo (PRCD3100, IEST); y la evaluación comparativa de la conductividad eléctrica de diferentes materiales basados en silicio recubiertos de carbono.

4. Primer efecto bajo

La batería debe formarse antes de su uso y se forma una película SEI en la superficie de las partículas de silicio. Dado que las partículas de silicio son generalmente de tamaño nanométrico y tienen una gran superficie específica, el proceso de formación de película consume una gran cantidad de litio activo del electrolito o del material del electrodo positivo, como resultado, la capacidad durante la carga no se puede utilizar por completo durante la primera. descarga, es decir, el primer efecto es bajo (la pérdida de capacidad irreversible puede llegar a ser del 10% al 30%). En comparación con los materiales de silicio y carbono, el primer efecto de los materiales de silicio y oxígeno es peor, lo que también es uno de los factores importantes que limitan la comercialización de los materiales de silicio y oxígeno.

El proceso de litiación previa puede mejorar efectivamente el primer efecto de los materiales a base de silicio, especialmente los materiales de silicio y oxígeno. Su ruta técnica incluye dos tipos de suplementos de itheio en el electrodo negativo y suplementos de litio en el electrodo positivo. Entre ellos, la tecnología de suplementos de litio de electrodos negativos ha recibido más atención e investigación debido a su alta capacidad de suplementos de litio y clara ruta técnica. En la actualidad, los procesos principales incluyen la suplementación de litio con lámina de litio, la suplementación con litio en polvo de litio y otros métodos de suplementación con litio, entre los cuales: (1) la suplementación con litio con lámina de litio es una tecnología que utiliza el mecanismo de autodescarga para complementar el litio. La lámina de litio se puede presionar directamente sobre la superficie del electrodo negativo, y la diferencia de potencial entre la hoja de litio y la hoja de electrodo se puede utilizar para insertar iones de litio en el electrodo negativo. Aunque este método es simple de operar, es difícil controlar el grado de litiación previa y es fácil causar una suplementación de litio insuficiente o excesiva. (2) La suplementación de litio con polvo de litio fue propuesta por primera vez por FMC Corporation, y la superficie del polvo de metal de litio estabilizado (SLMP) desarrollado pora elloscomo recubierto con una fina capa de carbonato de litio del 2% al 5%. Se puede rociar directamente sobre la superficie del electrodo negativo seco para suplementar con litio o agregarlo durante el proceso de mezcla de suspensión.

Aunque la suplementación con litio del electrodo negativo tiene una alta capacidad de suplementación con litio, la operación es complicada y tiene altos requisitos ambientales. Por el contrario, el material de suplemento de litio de electrodo positivo se puede agregar directamente en el proceso de homogeneización, que tiene una buena compatibilidad con el proceso de producción de baterías existente y es seguro, estable y de bajo precio, por lo que se conoce como la tecnología de suplemento de litio más prometedora. . En términos generales, los suplementos de litio de electrodo positivo se pueden dividir principalmente en las siguientes tres categorías: una es usar compuestos binarios que contienen litio para complementar el litio, como Li2oh, li2O2y li3N. Este tipo de sustancia tiene una alta capacidad específica y solo una pequeña cantidad de adición puede lograr el efecto de suplemento de litio, pero la desventaja es que tiene poca estabilidad y es fácil de descomponer y generar gas durante la homogeneización real y proceso de suplemento de litio. La producción de gas también se puede monitorear en tiempo real utilizando el monitor de volumen de producción de gas in situ IEST (GVM2200, IEST). El proceso experimental específico se muestra en la Figura 5. El segundo es usar compuestos ricos en litio para reponer litio, como Li5Fe O4y li2Nueve2; el tercero es usar compuestos de litio para reponer litio, como Li2S/Co,LiF/Co y Li2O/Co. Este tipo de sustancias tienen sus propias ventajas y desventajas. Por lo tanto, en el futuro, los materiales complementarios de litio de electrodo positivo deben desarrollarse en la dirección de alta estabilidad química, bajo potencial de descomposición, sin producción de gas y alta capacidad de delitiación de litio.

Figura 5. Diagrama de flujo de la medición del contenido de Si en materiales de carbono de silicio utilizando un monitor de volumen de gas in situ (GVM2200, IEST)

5. Monitoreo de la proporción de composición del material

La medición rápida de la relación silicio-carbono, la relación silicio-oxígeno o el contenido de nanosilicio en materiales de ánodo a base de silicio, no solo puede estimar rápidamente y de manera efectiva la capacidad específica del material, lo cual es de gran importancia para que las empresas mejoren la investigación y el desarrollo. eficiencia. El contenido de carbono, el contenido de oxígeno y el contenido de silicio en los materiales de ánodo a base de silicio se pueden probarpor separadopor analizador de carbono-azufre infrarrojo de alta frecuencia, analizador de oxígeno-nitrógeno-hidrógeno, espectrofotometría azul de silicio-molibdeno y difracción de rayos X.

El medidor de azufre de carbono infrarrojo de alta frecuencia puede calibrar de manera efectiva el contenido de carbono en la base de silicioánodomaterial. Durante la prueba, se pueden pesar 0,05 g del material a base de silicio y 1,5-1,8 g de flujo de partículas de tungsteno-estaño en el crisol de cerámica y mezclar completamente de manera uniforme, luego se puede quemar y probar con oxígeno en una alta frecuencia medidor de azufre de carbono infrarrojo; El analizador de oxígeno, nitrógeno e hidrógeno se puede utilizar para determinar el contenido de oxígeno en el silicio-oxígenoánodo. Durante la prueba, aproximadamente 0,03 g de silicio-oxígenoánodoel material puede pesarse y fundirse en un horno de electrodos pulsados protegido con gas inerte, y el contenido de oxígeno puede probarse mediante el método de absorción infrarroja; La espectrofotometría azul de silicio-molibdeno también se puede utilizar para detectar el contenido de silicio en los materiales. Este método utiliza principalmente álcali fuerte para derretir SiO2 en el material a alta temperatura, se agrega molibdato de amonio después de ajustar a un valor de pH adecuado y la concentración de SiO2 se detecta mediante espectrofotometría. Dado que tanto el Si como el SiO2 reaccionan con bases fuertes, tampoco es posible distinguir efectivamente el Si y el SiO2. Al mismo tiempo, la lixiviación alcalina a alta temperatura tiene requisitos más altos en el material del contenedor (resistencia a altas temperaturas, resistencia a ácidos y álcalis, etc.), y es probable que ocurran desviaciones durante la operación.

El análisis de fase de rayos X tiene las características de no destructivo, rápido y reproducible. Como método de prueba semicuantitativo, tiene tres ventajas: una es una prueba no destructiva, no hay reacción química, lo que elimina el error causado por los subproductos de la reacción; segundo, la operación es simple, el ciclo de prueba es corto y la eficiencia de la prueba es alta; el tercero es que usa menos material y tiene una mejor discriminación entre diferentes sustancias.

6. Resumen

Los materiales a base de silicio se han convertido en los materiales de ánodo de próxima generación más prometedores comercialmente, y sus rutas técnicas se dividen principalmente en carbono de silicio y oxígeno de silicio. Los productos comerciales más maduros en esta etapa son principalmente materiales de silicio-oxígeno, pero en el futuro se acercarán gradualmente a los materiales de silicio-carbono. Este artículo resume algunos puntos débiles de la industria en la producción y el uso dematerial del ánodo, como expansión de volumen, producción de gas homogeneizado, mala conductividad y bajo primer efecto. Para resolver estos problemas, no solo es necesario que las empresas de materiales aguas arriba y las empresas de células aguas abajo integren recursos ventajosos para acelerar el desarrollo de micromecanismos y procesos de preparación, sino también que las empresas de equipos de prueba desarrollen pruebas convenientes, rápidas y efectivas. instrumentos Como proveedor de soluciones integrales en la industria de pruebas de baterías de litio, IEST se compromete a proporcionar las soluciones más profesionales para la investigación y el desarrollo de materiales de ánodo basados en silicio en términos de expansión, producción de gas y pruebas de rendimiento eléctrico, y para ayudar a los grandes ¡Comercialización a gran escala de materiales de ánodos basados en silicio!

7. Literatura de referencia

[1] M. Ashuri, QR He y LL Shaw, El silicio como material de ánodo potencial para baterías de iones de litio: donde el tamaño, la geometría y la estructura importan. Nanoescala 8 (2016) 74–103.

[2] ZH Chen, L. Christensen y JR Dahn, Electrodos de cambio de gran volumen para baterías de iones de litio de partículas de aleación amorfa sostenidas por ataduras elastoméricas. electroquímica común 5 (2003) 919-923.

[3] S. Komaba, K. Shimomura, N. Yabuuchi, T. Ozeki, H. Yui y K. Konno, Estudio sobre aglutinantes de polímeros para electrodos negativos de SiO de alta capacidad de baterías de iones de litio. J. física. química C 115 (2011) 13487-13495.