Investigación de la correlación entre el rendimiento de compresión de la batería y SOC y SOH

Con el rápido desarrollo de los vehículos eléctricos, la proporción de vehículos eléctricos en las carreteras también está aumentando. Si bien brinda comodidad a las personas, inevitablemente existen muchos riesgos de seguridad. Entre ellos, los accidentes de colisión de automóviles son problemas de seguridad en los que es necesario concentrarse. Las baterías de iones de litio son dispositivos de almacenamiento de energía para vehículos eléctricos, que almacenan grandes cantidades de energía. Aunque la batería de iones de litio está instalada en una posición que no es fácil de deformar en el chasis del automóvil, una vez que se golpea, es muy probable que dañe la batería y provoque una falla en el cortocircuito, eventualmente provoque un incendio o incluso explosión, lo que representa una gran amenaza para la vida de las personas y la seguridad de la propiedad. Por lo tanto, es necesario comprender con claridad y precisión y estudiar sistemáticamente las propiedades mecánicas de las baterías de iones de litio,

La prueba de rendimiento mecánico de las baterías de iones de litio es un medio importante para estudiar sus diversas propiedades mecánicas, y el contenido de la investigación generalmente se realiza en múltiples escalas, principalmente combinando las rutas jerárquicas de escala microscópica, escala mesoscópica, escala única macro y escala de sistema macro. . La Figura 1 es un diagrama esquemático de múltiples escalas de una batería de iones de litio, cada escala es relativamente independiente y se ve afectada directamente. Desde la perspectiva de una celda de batería de iones de litio, es principalmente un cuerpo complejo sellado compuesto por láminas de cátodo y ánodo, diafragma, electrolito, película de aluminio y plástico o carcasa de acero. Cada componente tiene diferentes propiedades mecánicas, y con los ciclos de carga y descarga y el envejecimiento, el estado de sus componentes internos cambia constantemente. En este papel, El sistema de análisis de hinchazón in situ de IEST se utiliza para monitorear la presión de la batería y la deformación del espesor al asociar los parámetros del SOC y SOH de la batería individual, la evaluación de correlación del rendimiento de compresión de la batería proporciona un método factible para el estudio de la propiedades mecánicas de las baterías de iones de litio en diferentes estados. El índice de rendimiento de compresión realmente medido por este método también se puede utilizar como datos de apoyo teóricos efectivos para la simulación de baterías.

1. Equipo experimental y métodos de prueba

1.1 Equipo Experimental

Analizador de hinchamiento in situ, modelo SWE2110 (IEST), como se muestra en la siguiente figura:

Figura 2. Apariencia del Equipo SWE2110

1.2 Información y proceso de prueba

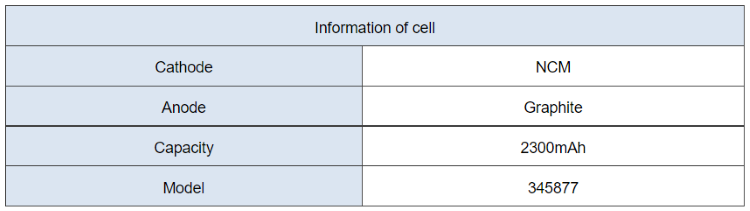

1.2.1 La información de la batería se muestra en la Tabla 1.

Tabla 1. Información de la batería de prueba

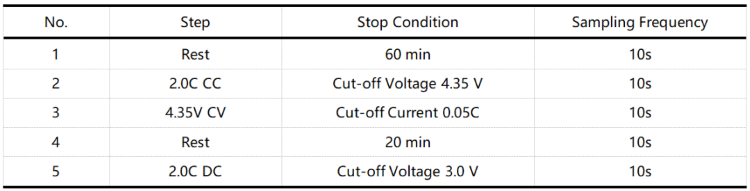

1.2.2 Proceso de Carga y Descarga

1.2.3 Proceso Experimental: BPrueba del módulo de compresión de la batería: coloque la batería para probarla en el canal correspondiente de SWE2110, abra el software MISS, configure el proceso de control de presión, la frecuencia de muestreo, el proceso de carga y descarga, etc. El software lee automáticamente el grosor de la batería, el cambio de grosor, Pruebe la temperatura, la corriente, el voltaje, la capacidad y otros datos.

2. resultados experimentales y análisis

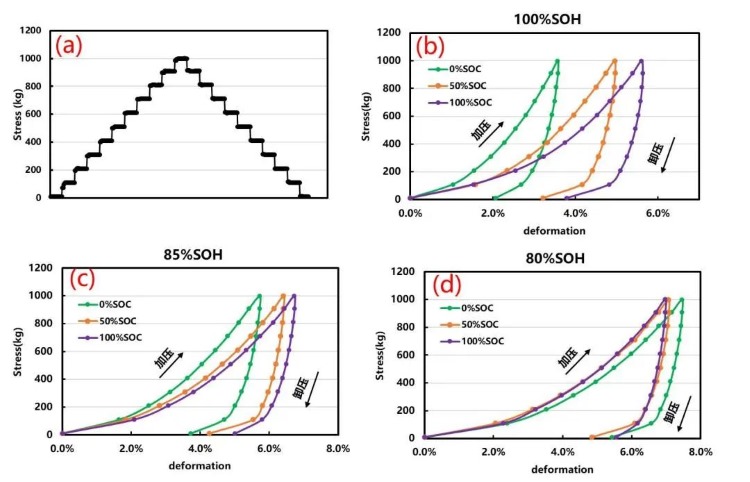

El analizador de hinchazón in situ (SWE2110) enciende el modo de prueba de compresión (estado estable) y establece el método de ajuste de presión como se muestra en la Figura 3 (a): La presión inicial es de 10 kg, el paso de presurización es de 100 kg y cada presión es mantenido durante 10 S hasta 1000 kg, y luego libera la presión, el paso de alivio de presión es de 100 kg, y cada presión se mantiene durante 10 S hasta que el experimento se completa en 10 kg. Seleccione tres baterías nuevas, ajuste diferentes estados SOC (0 %, 50 %, 100 %) y ajuste la presión de acuerdo con la Figura 3 (a) para realizar experimentos de compresión de estado estable en las tres baterías. Los resultados se muestran en la Figura 3(b): durante la etapa de presurización, a medida que la presión continuaba aumentando, el espesor de la batería se comprimía continuamente; durante la etapa de despresurización, a medida que la presión continuaba disminuyendo, el grosor de la batería siguió rebotando. Al mismo tiempo, se encontró que el grado de compresión de la batería es diferente en diferentes estados.

A medida que aumenta el SOC, la batería se comprime más fácilmente. Esto puede estar relacionado con la inconsistencia y falta de homogeneidad del desempeño de los materiales activos positivos y negativos en diferentes estados de intercalación de litio. El interior del electrodo de la batería también cambiará bajo diferentes SOC. Por ejemplo, para los electrodos de grafito, con la incorporación de diferentes cantidades de litio, la red de grafito se expande un 10 % a lo largo del eje c, y el grafito a menudo se coloca paralelo al colector de corriente, por lo que los electrodos de grafito se expanden y contraen principalmente en el espesor. dirección. Este cambio de volumen, a su vez, hace que las partículas microscópicas y los poros se deformen ligeramente y se reordenen entre sí durante la (des)litiación, lo que afecta el transporte de iones y electrones, como resultado, la falta de homogeneidad del SOC y el cambio de volumen se producen en la dirección del espesor. e incluso el electrodo superior se contrae y el electrodo inferior se expande sobre la superficie del electrodo. Además, el módulo elástico, la relación de Poisson y la densidad de los materiales de grafito y LCO cambiarán bajo la condición de diferentes cantidades de intercalación de litio, lo que dará como resultado diferentes propiedades mecánicas.

Al mismo tiempo, la batería se carga y descarga a gran velocidad. Según la capacidad inicial, cuando la capacidad de la batería cae al 85 % de la capacidad inicial, el estado de salud de la batería se establece en 85 % SOH. De manera similar, cuando la capacidad es del 80 %, el estado de salud de la batería es del 80 % SOH. Comparando la Figura 3(b) (c) (d), se puede encontrar que bajo diferentes condiciones SOH, los grados de compresión de diferentes baterías SOC son diferentes. Esto muestra que el módulo de compresión de la batería no solo está relacionado con el SOC, sino también con el estado SOH de la batería. Y con el envejecimiento de la batería (en este experimento, se incrementó la tasa de envejecimiento de carga y descarga), los factores que influyen en el SOC tienden a debilitarse gradualmente. Durante el envejecimiento cíclico, el rendimiento de la batería sigue disminuyendo debido a varios procesos mecánicos y químicos. Los mecanismos de degradación de las celdas de la batería incluyen la corrosión del colector de corriente, los cambios morfológicos de los materiales activos, la descomposición de electrolitos, la formación de capas de interfaz de electrolitos sólidos (SEI) y la disolución de materiales. Además, el daño mecánico a la batería también puede acelerar la degradación química, como en este proceso de intercalación, donde el cambio de volumen induce una tensión considerable dentro de las partículas, lo que lleva a fallas mecánicas como trituración o agrietamiento y fractura del material activo. Estas grietas crean nuevas superficies en las partículas, que luego se exponen al electrolito, lo que lleva a la formación de capas SEI adicionales y al desvanecimiento de la capacidad. Estas condiciones de atenuación también afectan el proceso de hinchamiento y contracción de los electrodos. cambios morfológicos de materiales activos, descomposición de electrolitos, formación de capas de interfaz de electrolitos sólidos (SEI) y disolución de materiales. Además, el daño mecánico a la batería también puede acelerar la degradación química, como en este proceso de intercalación, donde el cambio de volumen induce una tensión considerable dentro de las partículas, lo que lleva a fallas mecánicas como trituración o agrietamiento y fractura del material activo. Estas grietas crean nuevas superficies en las partículas, que luego se exponen al electrolito, lo que lleva a la formación de capas SEI adicionales y al desvanecimiento de la capacidad. Estas condiciones de atenuación también afectan el proceso de hinchamiento y contracción de los electrodos. cambios morfológicos de materiales activos, descomposición de electrolitos, formación de capas de interfaz de electrolitos sólidos (SEI) y disolución de materiales. Además, el daño mecánico a la batería también puede acelerar la degradación química, como en este proceso de intercalación, donde el cambio de volumen induce una tensión considerable dentro de las partículas, lo que lleva a fallas mecánicas como trituración o agrietamiento y fractura del material activo. Estas grietas crean nuevas superficies en las partículas, que luego se exponen al electrolito, lo que lleva a la formación de capas SEI adicionales y al desvanecimiento de la capacidad. Estas condiciones de atenuación también afectan el proceso de hinchamiento y contracción de los electrodos. el daño mecánico a la batería también puede acelerar la degradación química, como en este proceso de intercalación, donde el cambio de volumen induce una tensión considerable dentro de las partículas, lo que lleva a fallas mecánicas como trituración o agrietamiento y fractura del material activo. Estas grietas crean nuevas superficies en las partículas, que luego se exponen al electrolito, lo que lleva a la formación de capas SEI adicionales y al desvanecimiento de la capacidad. Estas condiciones de atenuación también afectan el proceso de hinchamiento y contracción de los electrodos. el daño mecánico a la batería también puede acelerar la degradación química, como en este proceso de intercalación, donde el cambio de volumen induce una tensión considerable dentro de las partículas, lo que lleva a fallas mecánicas como trituración o agrietamiento y fractura del material activo. Estas grietas crean nuevas superficies en las partículas, que luego se exponen al electrolito, lo que lleva a la formación de capas SEI adicionales y al desvanecimiento de la capacidad. Estas condiciones de atenuación también afectan el proceso de hinchamiento y contracción de los electrodos. Estas grietas crean nuevas superficies en las partículas, que luego se exponen al electrolito, lo que lleva a la formación de capas SEI adicionales y al desvanecimiento de la capacidad. Estas condiciones de atenuación también afectan el proceso de hinchamiento y contracción de los electrodos. Estas grietas crean nuevas superficies en las partículas, que luego se exponen al electrolito, lo que lleva a la formación de capas SEI adicionales y al desvanecimiento de la capacidad. Estas condiciones de atenuación también afectan el proceso de hinchamiento y contracción de los electrodos.

Figura 3. (a) Modo de regulación de presión (b) (c) (d) Curvas de módulo de compresión de baterías bajo diferentes SOH

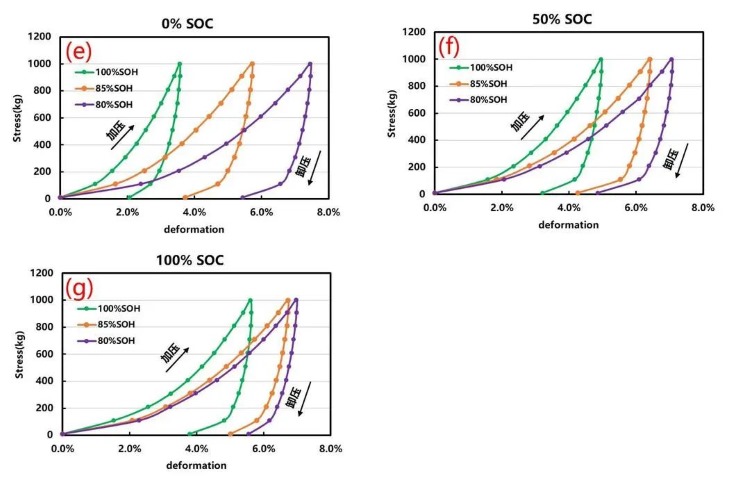

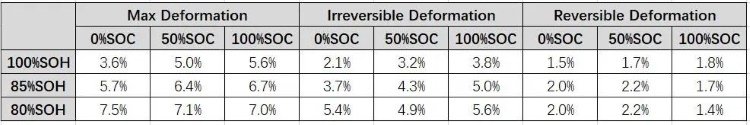

Además, bajo el mismo estado SOC, se compara el rendimiento de compresión de la batería bajo diferentes SOH. La relación entre el módulo de compresión de la batería y el SOH se muestra en la Figura 4: A medida que el SOH disminuye, la deformación máxima aumenta, el módulo de compresión disminuye y la deformación irreversible también aumenta, como se muestra en la Tabla 2. Esto puede estar relacionado con la continua La litiación/delitiación rápida de materiales activos positivos y negativos cuando la batería está envejeciendo a un ritmo elevado, no solo provoca cambios estructurales, fragmentación y disolución del material activo, sino que también se acompaña de varias reacciones secundarias que conducen a SEI. crecimiento de película, deposición de litio de electrodo negativo y producción de gas de batería.

La fragmentación del material activo, el crecimiento de la película SEI y la precipitación de litio aumentan la deformación irreversible de la batería, y debido a que el módulo de compresión de la película SEI y las dendritas de litio es mucho menor que el del cátodo y el ánodo, la deformación máxima por compresión de la batería después el envejecimiento aumenta significativamente. Además, la producción de gas de reacción lateral también cambiará la estanqueidad de contacto de las láminas del cátodo y el ánodo, lo que afectará el rendimiento de compresión de la batería. En resumen, el módulo de compresión de la batería está estrechamente relacionado con el SOH de la batería.

Figura 4. Curva de cambio de espesor irreversible de la batería

Tabla 2. Resumen del rendimiento de compresión de la batería

3. Resumen

En este documento, el analizador de hinchazón in situ (SWE) de IEST se utiliza para analizar la correlación entre el rendimiento de compresión de la batería del sistema ternario/grafito y el SOC y SOH. Los experimentos muestran que el rendimiento de compresión de la batería no es estático, sino que cambia con factores como SOC y SOH. La correlación correspondiente puede diseñar productos más confiables para los técnicos relevantes, proporcionar más datos reales para los técnicos de simulación y mejorar el efecto de la simulación.