Análisis de factores que influyen en la medición de la densidad de compactación del polvo: método de prensado

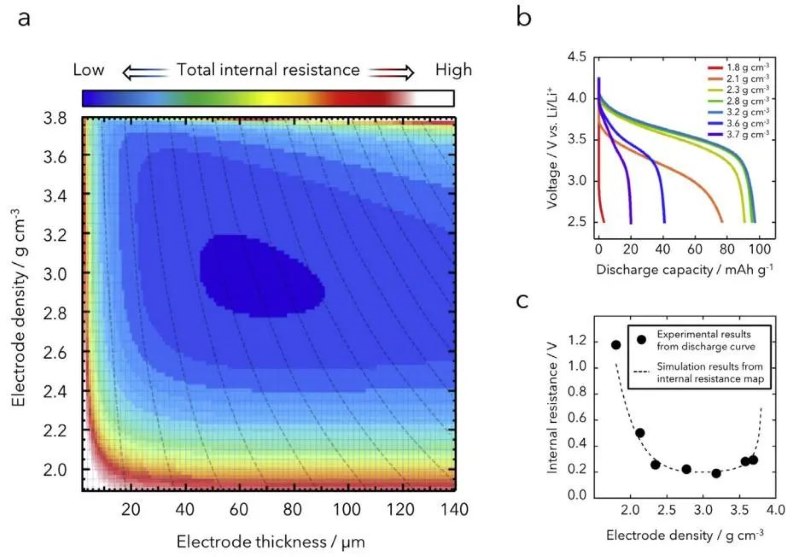

La industria de las baterías de iones de litio es una de las direcciones importantes que afectan el desarrollo de la economía nacional en la actualidad. En el proceso de diseño e investigación de las baterías de iones de litio, la densidad de compactación es uno de los indicadores clave que afectan el rendimiento de la batería. El nivel de densidad de compactación está estrechamente relacionado con el tamaño de partícula y la distribución del material principal clave, el polvo de electrodo positivo y negativo, y está estrechamente relacionado con la capacidad, la resistencia interna de la batería y la vida útil de la batería. El estudio de la densidad de compactación incluye dos direcciones de densidad de electrodo y densidad de polvo. Para la evaluación de la densidad de compactación, el método tradicional es evaluar la densidad del electrodo, que debe probarse a través de los pasos de procesamiento por lotes, rodillo de revestimiento de lechada, prensado, horneado, pesaje, medición y cálculo del espesor.

El ciclo completo de detección de este método y método de evaluación de densidad de electrodos es largo, y la eficiencia de detección es baja, y el proceso de producción de la pieza polar también causará cierto daño al personal y al medio ambiente. En comparación con el método tradicional, más investigadores elegirán un método de medición de densidad de compactación directa de polvo de electrodo positivo y negativo eficiente y seguro para lograrlo. Se usa un troquel redondo con un diámetro interior fijo, combinado con un mecanismo de presión estable y eficiente para comprimir el material en polvo, y se usa un sistema de medición de espesor de alta precisión para medir el espesor del material, logrando así una medición estable y efectiva de la densidad compactada.

Figura 1. Diagrama esquemático de la relación entre densidad de electrodos, resistencia interna y capacidad de la batería

La evaluación de la densidad de compactación del polvo en el proceso actual de diseño y fabricación de baterías de iones de litio se ha convertido en un indicador en el que se centran muchas fábricas de materiales y OEM, y la estabilidad de la densidad de compactación del polvo es particularmente importante, la medición de la densidad de compactación del polvo es en realidad la relación entre la masa total de la tableta y el volumen total después de la formación de tabletas. En el proceso de medición real, la mano de obra, la máquina, el material, el método y el entorno son indicadores clave que afectan la medición. Este documento combina principalmente la medición de la densidad de compactación bajo diferentes métodos de presión para evaluar el impacto de la diferencia en el método de medición en el resultados de la prueba.

1. Método de prueba y parámetros

1.1 Seleccione NCM, LFP y Graphite tres materiales respectivamente, y realice pruebas comparativas de tres maneras: experimento de punto único, experimento de cambio de presión y experimento de alivio de presión.

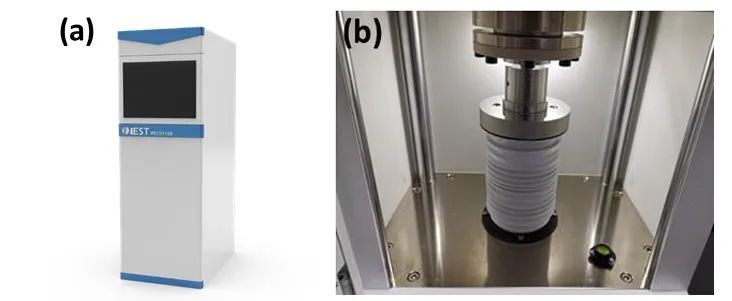

1.2 Use PRCD3100 (IEST) para probar la densidad de compactación del material, y el equipo de prueba se muestra en la Figura 2. Parámetros de prueba: prueba de un solo punto: 50MPa, 100MPa, 150MPa, 200MPa prueba de un solo punto respectivamente, manteniendo la presión durante 10 s ; experimento de presión variable: rango de presión 10-200MPa, intervalo 10MPa, presión de mantenimiento 10s; experimento de alivio de presión: 10-200MPa, intervalo 10MPa, libere la presión a 3MPa, mantenga la presión durante 10s.

Figura 2. (a) Aspecto de PRCD3100; (b) Estructura de PRCD3100

2. Análisis de resultados

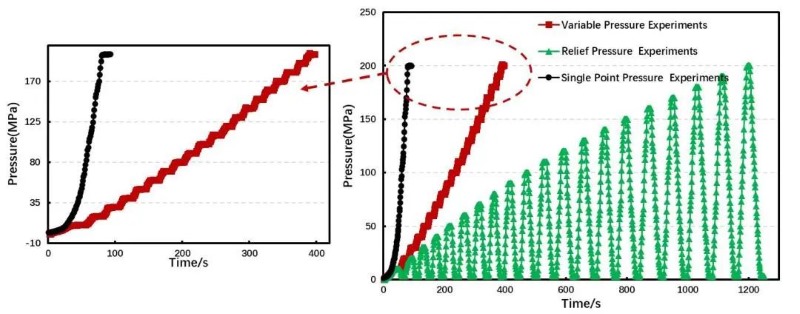

En el trabajo de investigación de las baterías de iones de litio, el control de la densidad de compactación de los materiales en polvo se ha utilizado como un indicador clave de la evaluación del material, y se le ha prestado atención en muchos aspectos, como la investigación y el desarrollo de la modificación del material, la producción de materiales por lotes. evaluación de estabilidad de diferencia y monitoreo de material entrante. Su estabilidad en la medición real ha atraído una gran atención. Este experimento evalúa principalmente la influencia del método de presurización en la determinación de la densidad compactada comparando los tres modos de prueba de presurización de punto único, cambio de presión y alivio de presión. La Figura 3 es un diagrama esquemático de los cambios de presión cuando se presuriza a 200 MPa bajo diferentes métodos de presurización. en el que el experimento de presurización de un solo punto consiste en presurizar directamente la muestra a 200 MPa y mantenerla estable durante 10 s, y tomar los resultados de 10 s para su análisis; el experimento de presión variable consiste en establecer los parámetros de prueba de 10-200 MPa y mantener la presión durante 10 s a través de la terminal de software, y tomar los datos de mantener la presión durante 10 s en cada punto de presión para el análisis de resultados; El experimento de alivio de presión es establecer 10-200 MPa en el lado del software, liberar la presión a 3 MPa, mantener la presión durante 10 s y tomar los datos de la presión de alivio de presión correspondiente a cada punto de presión al décimo segundo para el análisis de resultados. Como se muestra en la figura, existen diferencias obvias en el proceso de prensado y el tiempo de las muestras bajo diferentes métodos de prensado.

Figura 3. Diagrama esquemático del cambio de presión hasta 200MPa bajo diferentes métodos de presión.

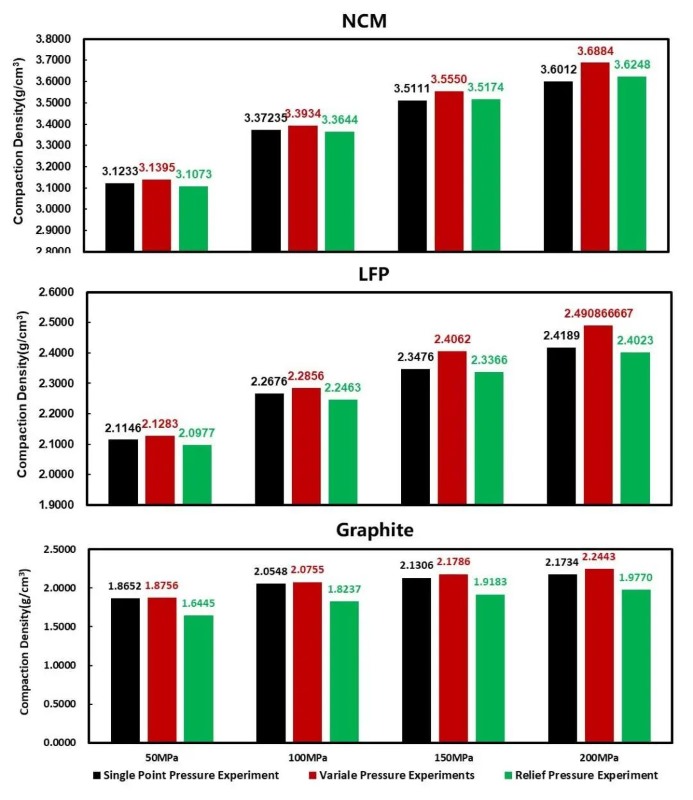

La figura 4 es un gráfico comparativo de los resultados de la prueba de densidad de compactación de NCM, LFP y grafito en cuatro puntos de presión de 50 MPa, 100 MPa, 150 MPa y 200 MPa bajo diferentes métodos de presión, a partir de los resultados de la comparación, hay diferencias en el punto único. densidad de compactación, densidad de compactación de presión variable y densidad de compactación de liberación de presión en cada punto de presión, que se debe principalmente a los diferentes métodos de presurización. Se puede ver en la Figura 3 que bajo diferentes métodos de presurización, existen diferencias obvias en el modo de presurización y el tiempo de los materiales en polvo en el proceso de medición real, y el proceso de presurización del polvo es extremadamente complicado. En la etapa inicial de presión, la porosidad entre los polvos representa una proporción relativamente alta. A medida que avanza la presión, las partículas de polvo se reorganizarán y deslizarán, y finalmente formarán un estado de acumulación relativamente denso, y la porosidad entre las partículas disminuirá; A medida que la presión continúa aumentando, las partículas de polvo sufrirán una deformación elástica y la porosidad entre las partículas no cambiará mucho, pero el tamaño de los poros disminuirá; A medida que aumenta la presión, algunos polvos sufrirán una deformación plástica irreversible y el tamaño de los poros disminuirá aún más. Al mismo tiempo, algunos sistemas frágiles también pueden romperse y el tamaño de los poros disminuirá más significativamente. y la porosidad entre las partículas no cambiará mucho, pero el tamaño de los poros disminuirá; A medida que aumenta la presión, algunos polvos sufrirán una deformación plástica irreversible y el tamaño de los poros disminuirá aún más. Al mismo tiempo, algunos sistemas frágiles también pueden romperse y el tamaño de los poros disminuirá más significativamente. y la porosidad entre las partículas no cambiará mucho, pero el tamaño de los poros disminuirá; A medida que aumenta la presión, algunos polvos sufrirán una deformación plástica irreversible y el tamaño de los poros disminuirá aún más. Al mismo tiempo, algunos sistemas frágiles también pueden romperse y el tamaño de los poros disminuirá más significativamente.[2].

Al comparar los resultados de la prueba de presurización de un solo punto y presión variable, hay poca diferencia a baja presión y la diferencia aparece gradualmente con el aumento de la presión. La razón principal es que existen diferencias en los cambios de fuerza del polvo bajo los dos métodos de presurización. Samsung ha estudiado el uso de un proceso de prensado de dos pasos al enrollar la pieza polar. El primer proceso de laminado suave reorienta suavemente el grafito perpendicular a la fuerza de presión, lo que reduce la tensión y el daño mecánico dentro del grafito y promueve una distribución uniforme de los poros en todo el electrodo. La densidad objetivo de los electrodos se ajusta mediante el segundo balanceo posterior. Los electrodos preparados por el proceso de laminación de dos pasos exhiben un comportamiento de recuperación elástica e hinchamiento significativamente reducido. Por lo tanto,[3].

El resultado de comparar la densidad de compactación de descarga es obviamente menor que el de los otros dos métodos de presurización. Esto se debe principalmente a que el proceso de presurización del polvo está restringido por los factores duales de deformación elástica y deformación plástica. Cuando la gran presión cargada en el extremo del polvo se convierte en una pequeña presión, la deformación elástica del propio polvo superará la pequeña presión y el rebote, y el grosor de la tableta de polvo también tendrá cambios evidentes, lo que provocará diferencias en el resultados. En el proceso real de prueba y evaluación de la densidad compactada, cuando cada laboratorio necesita comparar los resultados de rendimiento de las muestras, es necesario aclarar primero las diferencias en los métodos de presurización durante el proceso de prueba.

Figura 4. Comparación de los resultados de las pruebas de densidad de compactación de NCM, LFP y grafito bajo diferentes métodos de presión

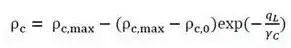

La prueba de compactación del polvo puede predecir el rendimiento de compactación del electrodo, de modo que se pueda conocer el proceso de laminación del electrodo. Investigadores de la Universidad Técnica de Braunschweig en Alemania establecieron un modelo de proceso de laminación que reveló la relación entre la densidad del recubrimiento ρCy la carga de compactación qL [5].

Entre ellos, ρc, máx.y γCpuede obtenerse ajustando los datos experimentales, que representan respectivamente la máxima densidad de compactación y la resistencia a la compactación del revestimiento que puede lograr el revestimiento. Estos parámetros de ajuste se pueden obtener a través de experimentos de compactación de polvo. Por ejemplo, la máxima densidad de compactación ρc, máx.que puede lograr el recubrimiento es el valor límite en el que la densidad de compactación del polvo básicamente no aumentará en el experimento de prueba de presión variable. La resistencia a la compactación γCtambién se puede obtener ajustando los resultados de la densidad de compactación bajo una serie de presiones diferentes por fórmula. De esta forma, para un polvo específico, se puede obtener el modelo del proceso de densidad de compactación, por lo que se puede conocer la prueba de rodadura del electrodo.

3. Resumen

La evaluación estable y efectiva de la densidad compactada se ha convertido en el foco de la industria actual de baterías de litio, y todavía hay muchas diferencias en los métodos de evaluación de varios laboratorios en la industria, en el proceso real de evaluación y comparación, es necesario realizar análisis sistemático de múltiples dimensiones, como principios de prueba, diferencias de métodos y factores influyentes para garantizar la racionalidad y la eficacia de los resultados. Este documento combina principalmente las diferencias en los resultados de la medición de la densidad de compactación bajo diferentes métodos de compresión para aclarar el impacto del método de compresión en la medición de la densidad de compactación, y se aclara que el método de compresión es el indicador clave del impacto de la medición de la densidad de compactación. .

4. Referencias bibliográficas

【1】BKKA, ASA, AHN, et al. Preparación de mapeo de resistencia interna para optimizar el grosor y la densidad del electrodo utilizando celdas simétricas para baterías y capacitores de iones de litio de alto rendimiento [J]. Revista de fuentes de energía, 2018, 396:207 - 212.

【2】Yang Shaobin, Liang Zheng. Principio y aplicación del proceso de fabricación de baterías de iones de litio.

【3】Comportamiento de hinchamiento mejorado de las baterías de iones de litio mediante la ingeniería microestructural del ánodo. Revista de química industrial y de ingeniería 71 (2019) 270-276.

【4】Liang Huamei, Zeng Yong, Huang Shijian, et al. Investigación sobre las condiciones de prueba de densidad de compactación de materiales de cátodo de batería de litio [J]. Industria química de Guangdong, 2021, 48(19):3.

【5】Meyer C, Bockholt H, Haselrieder W, et al. Caracterización del Proceso de Calandrado para Compactación de Electrodos para Baterías de Ion-Litio[J]. Revista de Tecnología de Procesamiento de Materiales.2017