Cómo influye el agente conductor en la conductividad electrónica del polvo y el electrodo mixtos

Los materiales en polvo de electrodos positivos y negativos, separadores, electrolitos, agentes conductores, aglutinantes, colectores de corriente, etc. son las principales materias primas para la fabricación de baterías de iones de litio; la producción de baterías de iones de litio consiste en procesar estas materias primas en baterías en condiciones de proceso óptimas. Los cambios en los parámetros de estas materias primas requieren una optimización y ajuste específicos de las condiciones del proceso para obtener baterías de iones de litio con un rendimiento eléctrico óptimo. El diseño de parámetros de los electrodos positivo y negativo de las baterías de iones de litio es la clave para el desarrollo de la tecnología de baterías de litio, incluida la carga del material activo, la porosidad, el espesor y la relación entre el material activo, el agente conductor y el aglutinante. Entre ellos, el tipo, contenido,

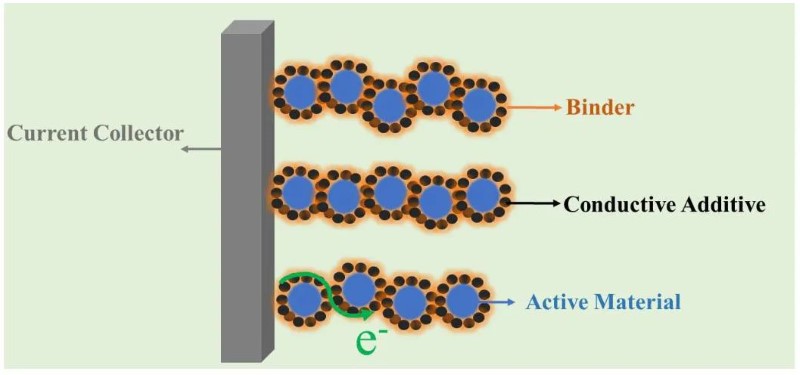

En el diseño del proceso de lámina de electrodo real, la conductividad electrónica del material activo, especialmente el material del electrodo positivo, es relativamente pobre, y la ruta de transporte de electrones se realiza principalmente por la ruta del agente conductor. La figura 1 es un diagrama esquemático de la microestructura de una lámina de electrodos de litio en un estado ideal. La conductividad electrónica de la pieza polar afecta el rendimiento básico de la batería, no solo se limita al rendimiento energético de la celda de la batería, sino que también afecta la confiabilidad y el rendimiento de seguridad de la celda de la batería. La resistencia de la lámina del electrodo puede evaluar mejor el rendimiento de la red conductora electrónica o la uniformidad de la microestructura del electrodo durante el proceso de fabricación del electrodo y ayudar a estudiar y mejorar la formulación del electrodo y los parámetros de control de los procesos de mezclado, recubrimiento y laminado. En la investigación actual de las baterías de litio, cada vez más investigadores están prestando atención a la conductividad electrónica del nivel de la pieza polar, y también prestan atención a la conductividad electrónica de los materiales de polvo de la batería de litio y tratan de averiguar la correlación entre los dos, para prediga directamente la conductividad electrónica de la capa del electrodo a partir del nivel del material en polvo.

Figura 1. Diagrama esquemático de la microestructura del electrodo ideal

Este artículo combina principalmente materiales de polvo de batería de iones de litio de la serie NCM523, combinados con aglutinante PVDF y agente conductor SP para evaluar la conductividad electrónica del polvo mezclado después de la premezcla de nivel de polvo, al mismo tiempo, la preparación de la suspensión y el recubrimiento se llevan a cabo en polvos. con la misma relación se evalúa la conductividad electrónica de la pieza polar terminada, se aclara la influencia de los agentes conductores en la conductividad de cada capa y se explora inicialmente su correlación.

1. Método de prueba

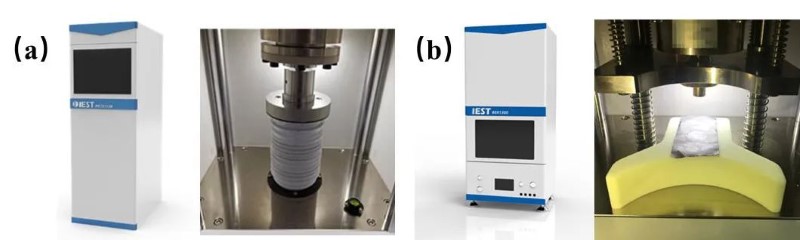

1.1 Equipo de prueba: use el medidor de resistencia de polvo de la serie PRCD3100 (IEST) para medir y evaluar la conductividad eléctrica de los materiales en polvo; use el medidor de resistencia de pieza polar de la serie BER2500 (IEST) para evaluar la conductividad de la pieza polar.

Figura 2. (a) Diagrama esquemático de la apariencia y estructura de la serie PRCD; (b) Diagrama esquemático de la apariencia y estructura de la serie BER.

1.2 Preparación y análisis de muestras

1.2.1 De acuerdo con: NCM: PVDF=19:1 y NCM: SP: PVDF=18:1:1 respectivamente, mezcle completamente y prepare polvos mixtos con diferentes proporciones de NCM y realice pruebas de resistencia del polvo dentro del rango de 10-200MPa.

1.2.2 Prepare la suspensión de acuerdo con los parámetros de relación de la Tabla 1, use un raspador de 200 μm para recubrir manualmente y pruebe la resistencia del electrodo.

Tabla 1. Proporción de suspensión para la preparación del electrodo de polo

Numeración | Categoría | Nombre | Masa/g | Artesanía |

1 | SP | Agente conductor C | 3.09 | Agente conductor C:PVDF=90:10 Velocidad de agitación 1500, 30min; Control de contenido sólido 2.5%-5% |

PVDF | 0.343333333 | |||

NMP | 65.23333333 | |||

2 | MNC | MNC | 38 | NCM:PVDF=95:5 Velocidad de agitación 1500,30min; Control de contenido sólido 40% - 50% |

PVDF | 2 | |||

NMP | 40 | |||

3 | NCM+SP | MNC | 36 | NCM: agente conductor C: PVDF=90:5:5 Velocidad de agitación 1500,30min Control de contenido sólido 40% - 50% |

Agente conductor C | 2 | |||

PVDF | 2 | |||

NMP | 40 |

2. Resultados de la prueba

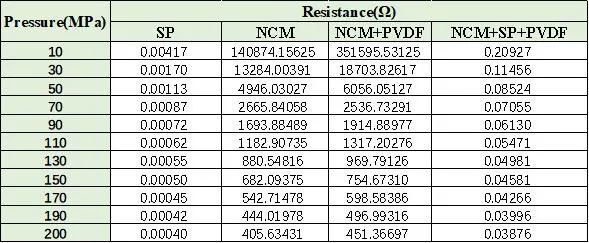

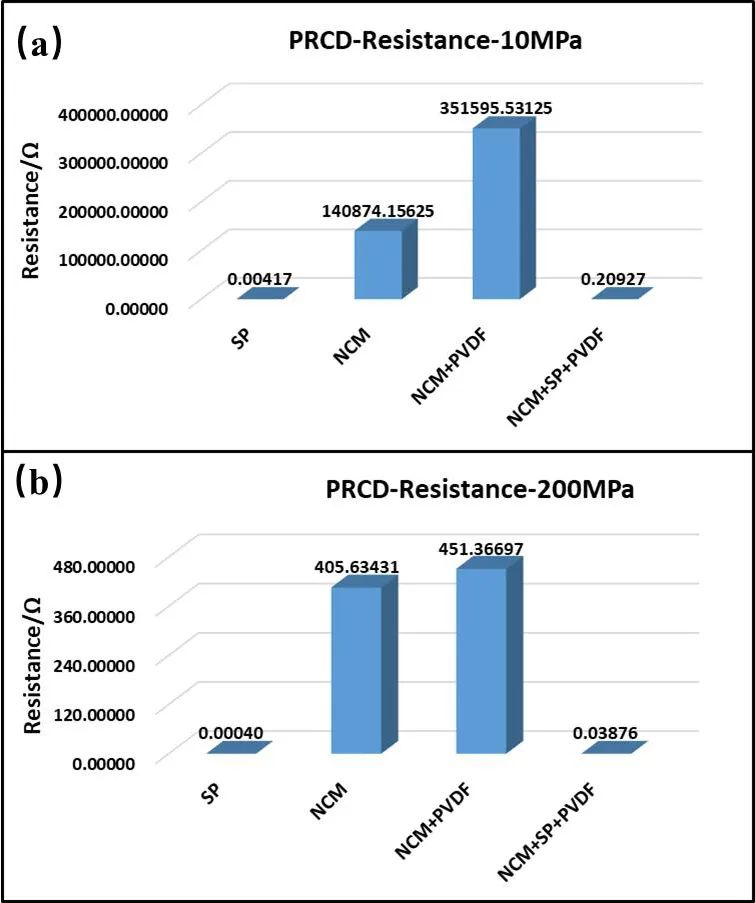

La prueba de resistencia al polvo se realizó en SP, NCM y polvo mixto NCM+PVDF y NCM+SP+PVDF respectivamente, Se puede ver a partir de los resultados de la prueba en la Tabla 2 y la Figura 3 que, sin importar a baja o alta presión, después de agregar el aglutinante PVDF al polvo activo de NCM, la conductividad electrónica obviamente se deteriora. Sin embargo, después de agregar SP con mejor conductividad, la conductividad electrónica del polvo mixto mejoró significativamente. En el proceso de evaluación de la conductividad electrónica del polvo activo positivo de las baterías de iones de litio, la conducción electrónica es principalmente la conducción de contacto entre partículas. Después de agregar polvo de PVDF con poca conductividad electrónica, el polvo de PVDF reducirá la proporción de contacto entre el partículas activas originales, lo que resulta en un cambio en la ruta de conducción general, que a su vez conducirá a una disminución en la conductividad electrónica general.

El papel del agente conductor en el electrodo de la batería de iones de litio es proporcionar un canal para la transmisión de electrones. Una cantidad adecuada del contenido de agente conductor puede obtener una capacidad de descarga relativamente alta y un buen rendimiento del ciclo, si el contenido de agente conductor es demasiado alto o demasiado bajo, afectará el rendimiento eléctrico. Si el contenido de agente conductor es demasiado alto, se reducirá el contenido relativo de material activo, lo que reducirá la capacidad específica de la batería, cuando el contenido es demasiado bajo, hay pocos canales de conducción electrónica, lo que es desfavorable para alta carga y descarga actual, y la tasa de utilización de materiales activos en el electrodo es relativamente baja. A partir de los resultados de la prueba de la resistencia del polvo,

Tabla 2. Tabla de comparación de los resultados de las pruebas de resistencia al polvo

Figura 3. Resultados de la prueba de resistencia al polvo en condiciones de presión de 10 MPa y 200 MPa

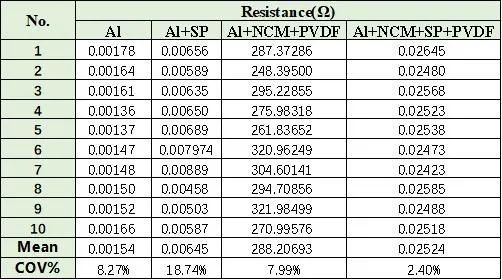

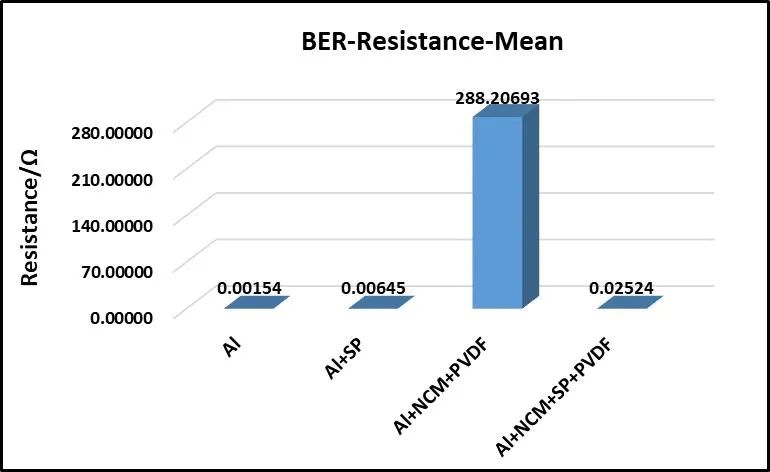

Para aclarar aún más la correlación de la conductividad electrónica entre los materiales, la suspensión se preparó de acuerdo con la proporción de la Tabla 1 para diferentes polvos, y el raspador se usó para el recubrimiento manual en las mismas condiciones. La Tabla 3 y la Figura 4 muestran los resultados de las pruebas de resistencia del electrodo. La conductividad electrónica del electrodo es bastante diferente bajo diferentes proporciones. En comparación con la Tabla 2 y la Figura 3, los resultados de la resistencia del polvo mixto, al nivel de la pieza polar, la conductividad también mejora rápidamente después de agregar el agente conductor SP. Se aclara además que la adición del agente conductor al nivel de polvo premezclado o al nivel de la pieza polar puede mejorar de manera efectiva la ruta de conducción electrónica. La optimización de la proporción del agente conductor también es crucial en la etapa de desarrollo del proceso de electrodo real. La cantidad del agente conductor está estrechamente relacionada con el tamaño de las partículas del material del agente conductor y la proporción del material activo. Cuanto mayor sea el área de superficie específica del material activo, mayor será el tamaño de partícula del agente conductor y mayor será la cantidad de agente conductor, la proporción óptima debe determinarse a través de experimentos sistemáticos basados en el modelo teórico de la percolación de la red conductora.

Tabla 3. Tabla de comparación de los resultados de las pruebas de resistencia de los electrodos

Figura 4. Comparación del valor medio de los resultados de la prueba de resistencia del electrodo bajo diferentes fórmulas

3. Resumen

En este documento, el equipo de prueba de resistencia de polvo de la serie PRCD y el equipo de prueba de resistencia de pieza polar de la serie BER se utilizan para evaluar sistemáticamente el rendimiento de la resistencia de los dos niveles de polvo mixto y electrodo, aclaran el papel y la influencia de los agentes conductores y aclaran el correlación de tendencias entre diferentes niveles, en base a esto, la fórmula del sistema se puede optimizar aún más, y el rendimiento de la capa de electrodo se puede estimar preliminarmente a partir del rendimiento del polvo, proporcionando una nueva idea para el desarrollo de la tecnología de baterías de iones de litio.

4. Materiales de referencia

1. BG Westphal et al. Revista de almacenamiento de energía 11 (2017) 76–85.

2. Kentaro Kuratani et al. Revista de la Sociedad Electroquímica, 166 (2019) (4) A501-A506.

3. Chen YH, Wang CW, Liu G, et al.Selección de aditivos conductores en cátodos de batería de iones de litio[J].Journal of the Electrochemical Society, 2007, 154(10):A978.

4. Miranda D, Goren A, Costa CM, et al. Simulación teórica de la relación óptima entre material activo, aglutinante y aditivo conductor para cátodos de baterías de iones de litio [J]. Energía, 2019, 172 (APR.1): 68 -78.

5.mikoWoo@vida ideal. Bases teóricas y tecnológicas de la pieza polar de la batería de iones de litio.